Kapitel 7

Preßsitz nach DIN 7190

7.1 Allgemeines

Der Preßverband gehört zu den kraftschlüssigen Welle-Nabe-Verbindungen. Der für die Kraftübertragung

erforderliche Fugendruck  in den Reibflächen wird durch Verformung von Welle und Nabe erzeugt. Nach

dem Herstellverfahren unterscheidet man Quer- und Längspreßverbände. Querpreßverbände lassen sich

erzeugen durch Erwärmen des Außenteils (Nabe). Nach dem Abkühlen auf Raumtemperatur entsteht ein

Schrumpfverband.

in den Reibflächen wird durch Verformung von Welle und Nabe erzeugt. Nach

dem Herstellverfahren unterscheidet man Quer- und Längspreßverbände. Querpreßverbände lassen sich

erzeugen durch Erwärmen des Außenteils (Nabe). Nach dem Abkühlen auf Raumtemperatur entsteht ein

Schrumpfverband.

Beim Unterkühlen des Innenteils (Welle) entsteht beim Erwärmen auf Raumtemperatur ein Dehnverband. Bei

der Kombination beider Verfahren spricht man von einem Dehn-Schrumpfverband. Zur Erzeugung eines

Längspreßverbandes wird das zylindrische Innenteil bei Raumtemperatur in die Bohrung des Außenteils axial

eingepreßt.

Die Berechnung erfolgt nach DIN 7190 für rein elastisch beanspruchte Preßverbände. Darüber hinaus werden

Fliehkrafteinfluß und gestufte Geometrie sowie neben der Drehmomentbeanspruchung eine zusätzlich wirkende

Radialkraft und ein Biegemoment berücksichtigt.

7.2 Anwendungsbereich der DIN 7190

Die DIN 7190 legt die Berechnungsgrundlagen für Preßverbände mit zylindrischen Wirkflächen

fest, deren Teile aus metallischen Werkstoffen bestehen. Diese Norm gilt überwiegend für den

Maschinenbau. Sie kann sinngemäß auch in anderen Fachgebieten (z.B. Feinwerktechnik) angewendet

werden.

Das Berechnungsverfahren der DIN 7190 gilt für Preßverbände mit gleicher konstanter axialer Länge von Innen-

und Außenteil (siehe Bild 1). Näherungsweise kann die Berechnung auch auf Preßverbände nach Bild 2

angewendet werden. Dabei werden allerdings Spannungserhöhungen im Bereich der Nabenkante nicht erfaßt.

7.3 Passungsauswahl / Toleranzen

Zur bequemen Auswahl bzw. Auslegung einer geeigneten Toleranzpaarung ist ein Passungsrechner

integriert. Dieser beinhaltet das Toleranzsystem nach DIN ISO 286 mit allen IT-Klassen. In der DIN ISO

286 sind die Abmaße für Durchmesser bis 500 mm definiert. Das gewünschte Toleranzfeld kann

für Nabe und Welle jeweils aus einer Listbox ausgewählt werden. Eine individuelle Eingabe der

oberen und unteren Abmaße von Nabe und Welle ist ebenfalls möglich. Kleinstes und größtes

Übermaß sowie die Passungsart werden für den jeweiligen Nenndurchmesser angezeigt. Für die

Passungsauslegung kann der IT-Klassenbereich gewählt werden. Es stehen die folgenden Bereiche zur

Auswahl:

- Benutzerdefiniert (Klassenbereich kann individuell vorgegeben werden)

- Lehren (IT-Klassen 1 bis 5)

- Allgemeiner Maschinenbau (IT-Klassen 6 bis 11)

- Walz-, Preß-, Schmiedeerzeugnisse (IT-Klassen 12 bis 16)

- Alle (IT-Klassen 1 bis 18)

Für die Suche einer geeigneten Passung stehen verschiedene Optionen zur Verfügung (siehe Kapitel

7.16.3 „Passungsauswahl/- auslegung“). Auf Basis der vorgegebenen Belastungen werden das

Mindestübermaß und das maximal zulässige Übermaß ermittelt. Dieses Werte werden im Bereich

„Passungsauslegung“ automatisch in den Feldern „Kleinstes Übermaß“ und „Größtes Übermaß“ angezeigt

und dienen somit als Ausgangsbasis für die Auslegung / Suche einer geeigneten Toleranzpaarung. Zusätzlich

besteht die Möglichkeit das Toleranzfeld für Nabe oder Welle vorzugeben. Weiterhin kann man die Option „nur

Vorzugspassungen anzeigen“ gewählt werden. Nach dem Betätigen des Buttons „Passungen

suchen“ werden die möglichen Passungen angezeigt und können aus einer Listbox ausgewählt

werden.

7.4 Auslegung

Neben der Möglichkeit Vorschläge für geeignete Passungen zu erhalten, stehen noch weitere Auslegungsfunktionen

für den Fugendurchmesser, die Preßsitzlänge, das Drehmoment und die Axialkraft zur Verfügung. In Kapitel

7.16.3 finden Sie ein Beispiel für die Auslegung eines Drehmomentes.

7.5 Fliehkrafteinfluß

Der Einfluß der Fliehkraft auf den Preßverband durch die Eingabe einer entsprechenden Drehzahl wird nach F.

G. Kollmann, Braunschweig „Rotierende Preßverbände bei rein elastischer Beanspruchung“ (Konstruktion 33,

1981 H.6, S. 233-239) in der Berechnung berücksichtigt.

7.6 Zusätzliche äußere Belastungen

Neben der Berücksichtigung von Axial- und Umfangskräften können auch eine Radialkraft und ein

Biegemoment vorgegeben werden. Die Berechnung erfolgt nach Prof. Gropp „Das Übertragungsverhalten

dynamisch belasteter Preßverbindungen ... “ und Prof. Hartmann „Berechnung und Auslegung

elastischer Preßverbindungen“. Aus den vorgegebenen Belastungen durch Biegemoment und

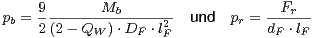

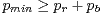

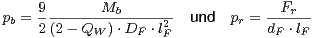

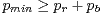

Radialkraft werden entsprechend den nachfolgenden Gleichungen jeweils zusätzliche Pressungen

berechnet.

Bei einer zu kleinen minimalen Fugenpressung kann es an der entlasteten Seite zum Abheben der Nabe, dem

sogenannten Fugenklaffen, kommen. Das Fugenklaffen verkleinert die für die Kraftübertragung zur Verfügung

stehende Fügefläche und ist daher unbedingt auszuschließen.

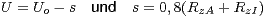

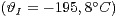

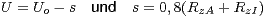

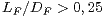

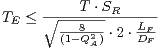

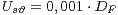

Um Fugenklaffen zu vermeiden, ist die Bedingung

einzuhalten. Wird diese Bedingung nicht erfüllt, so erfolgt eine entsprechende Warnung / Meldung.

7.7 Betriebsfaktor

Der Betriebsfaktor wird für die Berechnung des Betriebsdrehmomentes  analog zur Zahnradberechnung

gemäß DIN 3990 mit der nachfolgenden Tabelle bestimmt.

analog zur Zahnradberechnung

gemäß DIN 3990 mit der nachfolgenden Tabelle bestimmt.

|

|

|

|

|

Anwendungsfaktoren  nach DIN 3990-1: 1987-12 nach DIN 3990-1: 1987-12

|

|

|

|

|

|

| Arbeitsweise der | Arbeitsweise der getriebenen Maschine

|

|

|

|

|

|

| Antriebsmaschine | gleichmäßig | mäßige Stöße | mittlere Stöße | starke Stöße |

|

|

|

|

|

| | (uniform) | (moderate) | | (heavy) |

|

|

|

|

|

| gleichmäßig (uniform) | 1,0 | 1,25 | 1,5 | 1,75 |

|

|

|

|

|

| leichte Stöße | 1,1 | 1,35 | 1,6 | 1,85 |

|

|

|

|

|

| mäßige Stöße (moderate) | 1,25 | 1,5 | 1,75 | 2,0 |

|

|

|

|

|

| starke Stöße (heavy) | 1,5 | 1,75 | 2,0 | 2,25 oder höher |

|

|

|

|

|

| |

|

|

| Beispiele für Antriebsmaschinen mit unterschiedlicher Arbeitsweise

|

| nach DIN 3990-1: 1987-12

|

|

|

| Arbeitsweise | Antriebsmaschine |

|

|

| gleichmäßig (uniform) | Elektromotor (z.B. Gleichstrommotor), Dampf bei gleichmäßigem

Betrieb(geringe, selten auftretende Anfahrmomente) |

|

|

| leichte Stöße | Dampfturbine, Gasturbine, Hydraulik-, Elektromotor (größere,

häufig auftretende Anfahrmomente) |

|

|

| mäßige Stöße (moderate) | Mehrzylinder-Verbrennungsmotor |

|

|

| starke Stöße (heavy) | Einzylinder-Verbrennungsmotor |

|

|

| Durch Schwingungen bzw. durch Erfahrungen mit ähnlichen Anlagen belegt.

|

|

|

| |

|

|

| Beispiele für getriebene Maschinen mit unterschiedlicher Arbeitsweise

|

| nach DIN 3990-1: 1987-12

|

|

|

| Arbeitsweise | Getriebene Maschine |

|

|

| gleichmäßig (uniform) | Stromerzeuger; gleichmäßig

beschickte Gurtförderer oder Plattenbänder; Förderschnecken;

leichte Aufzüge; Verpackungsmaschinen; Vorschubantriebe von

Werkzeugmaschinen; Lüfter; leichte Zentrifugen; Kreiselpumpen;

Rührer und Mischer für leichte Flüssigkeiten oder Stoffe mit

gleichmäßiger Dichte; Scheren; Pressen; Stanzen; Drehwerke;

Fahrwerke. |

|

|

| mäßige Stöße (moderate) | Ungleichmäßig (z.B. mit Stückgut) beschickte Gurtförderer

oder Plattenbänder; Hauptantriebe von Werkzeugmaschinen;

schwere Aufzüge; Drehwerke von Kranen; Industrie- und

Grubenlüfter; schwere Zentrifugen; Kreiselpumpen; Rührer und

Mischer für zähe Flüssigkeiten oder Stoffe mit unregelmäßiger

Dichte, Kolbenpumpen mit mehreren Zylindern, Zuteilpumpen;

Extruder (allgemein);

Kalander; Drehöfen; Walzwerke (kontinuierliche Zinkband-, und

Aluminiumband- sowie Draht- und Stab-Walzwerke). |

|

|

| mittlere Stöße (heavy) | Extruder für Gummi; Mischer mit unterbrochenem Betrieb für

Gummi und Kunststoffe; Kugelmühlen (leicht); Holzbearbeitung

(Sägegatter, Drehmaschinen); Blockwalzenwerke,, Hubwerke;

Einzylinder-Kolbenpumpen. |

|

|

| starke Stöße (heavy) | Bagger (Schaufelradantriebe),

Eimerkettenantriebe; Siebantriebe; Löffelbagger; Kugelmühlen

(schwer); Gummikneter; Brecher (Stein, Erz); Hüttenmaschinen;

schwere Zuteilpumpen; Rotary-Bohranlagen; Ziegelpressen;

Entrindungstrommeln; Schälmaschinen; Kaltbandwalzwerke,;

Brikettpressen; Kollergänge. |

|

|

| Nennmoment: maximales Schnitt-, Preß-, Stanzmoment

|

| Nennmoment: maximales Anfahrmoment

|

| Nennmoment: maximales Walzmoment

|

| Drehmoment aus Strombegrenzung

|

bis 2,0 wegen häufiger Bandrisse

|

|

|

| |

7.8 Reibfaktoren

Richtwerte für Haftbeiwerte / Reibfaktoren von Querpreßverbänden nach DIN 7190 sind in der nachfolgenden

Tabelle aufgeführt. Die Werte liegen auf der sicheren Seite und können sowohl für Rutschen in Umfangs- als

auch in Längsrichtung angewendet werden.

|

|

| Haftbeiwerte bei Querpressverbänden in Längs- und Umfangsrichtung beim Rutschen

|

|

|

| Werkstoffpaarung, Schmierung, Fügung | Haftbeiwerte  |

|

|

| Stahl-Stahl-Paarung | |

|

|

| Druckölverbände normal gefügt mit Mineralöl | 0,12 |

| Druckölverbände mit entfetteten Pressflächen mit Glyzerin gefügt | 0,18 |

| Schrumpfverband normal nach Erwärmung des | |

| Außenteils bis zu 300∘C im Elektroofen | 0,14 |

| Schrumpfverband mit entfetteten Pressflächen | |

| nach Erwärmung in Elektroofen bis zu 300∘C | 0,20 |

|

|

| Stahl-Gusseisen-Paarung | |

|

|

| Druckölverbände normal gefügt mit Mineralöl | 0,10 |

| Druckölverbände mit entfetteten Pressflächen | 0,16 |

|

|

| Stahl-MgAl-Paarung, trocken | 0,10 bis 0,25 |

|

|

| Stahl-CuZn-Paarung, trocken | 0,17 bis 0,25 |

|

|

| |

Haftbeiwerte / Reibfaktoren von Längspreßverbänden gibt die nachfolgende Tabelle gemäß DIN 7190 an. Die

Werte gelten für zügige Beanspruchung. Sie sind für Innenteile aus dem Werkstoff X 210 Cr W12 ermittelt und

gelten für Stahl. Die Preßverbände sollen nach dem Fügen vor der ersten Belastung etwa 24 Stunden

abgelagert werden.

|

|

|

|

|

|

|

| Haftbeiwerte von Längspressverbänden bei zügiger Beanspruchung

|

|

|

|

|

|

|

|

| Werkstoffe | Haftbeiwerte

|

|

|

| | | | |

| alt | neu | trocken | geschmiert

|

|

|

| | | | |

| | | Nummer |  |  |  |  |

|

|

|

|

|

|

|

| St 60-2 | E 335 | 1.0060 | 0,11 | 0,08 | 0,08 | 0,07 |

|

|

|

|

|

|

|

| GS-60 | GE 300 | 1.0558 | 0,11 | 0,08 | 0,08 | 0,07 |

|

|

|

|

|

|

|

| RSt37-2 | S 235JRG2 | 1.0038 | 0,10 | 0,09 | 0,07 | 0,06 |

|

|

|

|

|

|

|

| GG-25 | EN-GJL-250 | 0,6025 | 0,12 | 0,11 | 0,06 | 0,05 |

|

|

|

|

|

|

|

| GGG-60 | EN-GJS-600-3 | 0,7060 | 0,10 | 0,09 | 0,06 | 0,05 |

|

|

|

|

|

|

|

| G-AlSi12 (Cu) | EN AB-44000 ff. | | 0,07 | 0,06 | 0,05 | 0,04 |

|

|

|

|

|

|

|

| G-CuPb10Sn |

CB495K |

2.1176.01 |

0,07 |

0,06 |

- |

- |

| G-CuSn10Pb10 | | | | | | |

|

|

|

|

|

|

|

| TiAl6V4 | TiAl6V4 | 3.7165.10 | - | - | 0,05 | - |

|

|

|

|

|

|

|

| Haftbeiwerte nicht bekannt

|

|

|

|

|

|

|

|

| |

In der oben stehenden Tabelle bedeuten

- = Haftbeiwert in Längsrichung für Lösen

- = Haftbeiwert in Längsrichung für Rutschen

Haftbeiwerte / Reibfaktoren hängen von folgenden Einflußgrößen ab:

- Werkstoffpaarung von Innen- und Außenteil,

- Rauheiten der Fügeflächen,

- Zustand der Fügeflächen vor dem Fügen (geschmiert, ungeschmiert),

- Beanspruchung von Innen- und Außenteil (rein elastisch oder elastisch-plastisch).

Infolge der Reibvorgänge in der Fuge unterliegen die Haftbeiwerte statistischen Schwankungen. Die in den

aufgeführten Tabellen angegebenen Haftbeiwerte stellen deshalb Richtwerte dar. Sie liegen auf

der sicheren Seite. Sie können gemäß DIN 7190 durch experimentell bestimmte Werte ersetzt

werden.

7.9 Gestufte Geometrie

Bei einer abgesetzten Nabe oder/und Welle (siehe Abbildung 7.3) wirkt bei gleicher Passung am

dickwandigeren Abschnitt eine größere Fugenpressung als am dünnwandigeren Abschnitt. Dadurch kommt es

in den einzelnen Abschnitten zu völlig verschiedenen Spannungs- und Verformungsverhältnissen. In einem

solchen Fall ist die Verbindung mit der Gesamtlänge  zu segmentieren. D.h. man betrachtet z.B. die Nabe

als zusammengesetzt aus getrennten Scheiben unterschiedlichen Durchmessers. Hieraus wird dann ein

mittlerer Fugendruck für die Preßverbindung ermittelt. Da sich die Spannungen und Verformungen von Segment

zu Segment nicht, wie dabei angenommen, schlagartig ändern können, stellt die Methode der

Segmentierung eine Näherung dar. Der Aufwand, die Übergangsbedingungen hierfür zu formulieren oder

die Fugenpressung mit Hilfe einer FEM-Berechnung zu ermitteln, ist nur für äußert kritische Fälle

vertretbar.

zu segmentieren. D.h. man betrachtet z.B. die Nabe

als zusammengesetzt aus getrennten Scheiben unterschiedlichen Durchmessers. Hieraus wird dann ein

mittlerer Fugendruck für die Preßverbindung ermittelt. Da sich die Spannungen und Verformungen von Segment

zu Segment nicht, wie dabei angenommen, schlagartig ändern können, stellt die Methode der

Segmentierung eine Näherung dar. Der Aufwand, die Übergangsbedingungen hierfür zu formulieren oder

die Fugenpressung mit Hilfe einer FEM-Berechnung zu ermitteln, ist nur für äußert kritische Fälle

vertretbar.

Die Berechnung für die genannte Vorgehensweise erfolgt auf der Basis des von Prof. Hartmann

in „Berechnung und Auslegung elastischer Preßverbindungen“ angegebenen Algorithmus. Die

Eingabe der gestuften Geometrie erfolgt über den Button „gestuft“, der hinter dem Eingabefeld für

den Nabenaußendurchmesser angeordnet ist (ausführlichere Informationen finden Sie dazu im

Kapitel 7.16.7 „Gestufte Geometrie“.) Dabei kann eine beliebige Anzahl von Segmenten definiert

werden.

Wie die Segmentierung vorzunehmen ist, geht aus der Abbildung hervor. Ein Segment kann immer nur einen

konstanten Nabenaußen- und Welleninnendurchmesser enthalten. D.h., wenn eine Wellenbohrung über zwei

unterschiedlich große Nabenaußendurchmesser reicht, so müssen zwei Segmente mit unterschiedlichem

Nabenaußendurchmesser und jeweils gleichem Welleninnendurchmesser definiert werden. Im Falle einer

gestuften Wellenbohrung innerhalb eines konstanten Nabenaußendurchmessers ist ananlog zu verfahren -

Definition von zwei Segmenten mit jeweils gleichem Nabenaußendurchmesser jedoch unterschiedlichen

Welleninnendurchmessern.

7.10 Setzung / Oberflächenglättung

Infolge von Glättung der Rauheitsspitzen beim Fügen steht im gefügten Zustand nur noch das wirksame

Übermaß  zur Verfügung. Sofern keine experimentellen Werte vorliegen, gilt nach DIN 7190 für Längs- und

Querpreßverbände

zur Verfügung. Sofern keine experimentellen Werte vorliegen, gilt nach DIN 7190 für Längs- und

Querpreßverbände

Dabei ist  die Setzung, die sich aus den gemittelten Rauhtiefen

die Setzung, die sich aus den gemittelten Rauhtiefen  von Außen- und Innenteil ergibt.

von Außen- und Innenteil ergibt.  ist

jeweils das mittlere, kleinste oder größte Übermaß.

ist

jeweils das mittlere, kleinste oder größte Übermaß.

Sind die Werte der Oberflächenrauhigkeiten für den arithmetischen Mittelwert der Profilkoordinaten  (früher

arithmetischer Mittenrauhwert

(früher

arithmetischer Mittenrauhwert  ) nach DIN EN ISO 4287 vorgegeben, so können hierfür die in der unten

aufgeführten Tabelle nach DIN 7190 ermittelten Mittelwerte der größten Höhendifferenz des Profils

) nach DIN EN ISO 4287 vorgegeben, so können hierfür die in der unten

aufgeführten Tabelle nach DIN 7190 ermittelten Mittelwerte der größten Höhendifferenz des Profils  (gemittelte Rauhtiefe

(gemittelte Rauhtiefe  ) eingesetzt werden. Hierfür kann die Listbox für die Oberflächenqualität auf

„ Benutzerdefiniert“ gesetzt werden. Damit wird das nebenstehende Eingabefeld aktiviert und die individuelle

Eingabe der Oberflächenrauhigkeit

) eingesetzt werden. Hierfür kann die Listbox für die Oberflächenqualität auf

„ Benutzerdefiniert“ gesetzt werden. Damit wird das nebenstehende Eingabefeld aktiviert und die individuelle

Eingabe der Oberflächenrauhigkeit  kann erfolgen.

kann erfolgen.

|

|

|

|

|

Vergleich der arithmetischen Mittenrauhwerte  mit der gemittelten Rauhtiefe mit der gemittelten Rauhtiefe

|

|

|

|

|

|

in  | Ra0,8 | Ra1,6 | Ra3,2 |

|

|

|

|

|

in in  | von | 3,15 | 6,3 | 12,5 |

|

|

|

|

|

| | bis | 10 | 20 | 31,5 |

|

|

|

|

|

Gemittelte Rauhtiefe  in  | Rz6,3 | Rz12,5 | Rz2,0 |

|

|

|

|

|

| |

7.11 Durchmesseränderung

Die Berechnung der Durchmesseränderung am Innen- und Außendurchmesser von Welle und Nabe erfolgt

nach Niemann „Maschinenelemente“ Band 1 S.789 ff, 3. Auflage 2001. Dabei wird die Durchmesseränderung

infolge von Fugendruck und Fliehkraft berücksichtigt. Der Temperatureinfluß auf die Durchmesseränderung wird

nur am Außendurchmesser der Welle und am Innendurchmesser der Nabe über das veränderte Übermaß und

damit über den Fugendruck berücksichtigt.

7.12 Einstellungen

Unter dem Menüpunkt „Einstellungen“ können die Mindestsicherheiten, das gewünschte Fügespiel, die

Temperaturen beim Fügen (Raumtemperatur und Temperatur der Welle) sowie die Reibfaktoren beim Fügen für

das Ein- und Auspressen bei einem Längspreßverband für die Berechnung vorgegeben werden. Zusätzlich kann

hier auch die gewünschte Anzahl von Nachkommastellen für die Ausgabe der Zahlenwerte im Protokoll

eingestellt werden (siehe auch Kapitel 7.16.8 „Einstellungen“).

7.13 Reibungskorrosion

Nach Niemann „Maschinenelemente“ Band 1 S.800, 3. Auflage 2001 wird das Drehmoment auch bei

dauernder Schwingbeanspruchung durch rein elastische Verformung, d.h. ohne Schlupf übertragen, wenn das

zu übertragende Moment  kleiner als ein Grenzdrehmoment

kleiner als ein Grenzdrehmoment  ist. Für den Fall „Vollwelle“,

scheibenförmige Nabe mit

ist. Für den Fall „Vollwelle“,

scheibenförmige Nabe mit  und Welle und Nabe mit gleichem E-Modul, wird dies erreicht,

wenn:

und Welle und Nabe mit gleichem E-Modul, wird dies erreicht,

wenn:

ist das Rutschmoment. Hieraus ergeben sich Abhilfemaßnahmen gegen Reibkorrosion. So können z.B.

der Fugendruck, der Haftbeiwert bezüglich Umfang, der Fugendurchmesser oder die Rutschsicherheit erhöht

werden, um Mikrogleiten bzw. Reibkorrosion zu vermeiden. Auch Umlaufbiegung kann zu Reibkorrosion führen.

Sind die hier genannten Voraussetzungen für die mögliche Berechnung des Grenzdrehmomentes gegeben, so

wird dieses für das mittlere, kleinste und größte Übermaß berechnet und im Protokoll unter dem Punkt

„Hinweis“ ausgegeben.

ist das Rutschmoment. Hieraus ergeben sich Abhilfemaßnahmen gegen Reibkorrosion. So können z.B.

der Fugendruck, der Haftbeiwert bezüglich Umfang, der Fugendurchmesser oder die Rutschsicherheit erhöht

werden, um Mikrogleiten bzw. Reibkorrosion zu vermeiden. Auch Umlaufbiegung kann zu Reibkorrosion führen.

Sind die hier genannten Voraussetzungen für die mögliche Berechnung des Grenzdrehmomentes gegeben, so

wird dieses für das mittlere, kleinste und größte Übermaß berechnet und im Protokoll unter dem Punkt

„Hinweis“ ausgegeben.

7.14 Montage / Demontage

Querpreßverbände: Dehnverbände werden durch das Unterkühlen des Innenteils, Schrumpfverbände durch

das Erwärmen des Außenteils gefügt. Bei großen Übermaßen werden beide Verfahren kombiniert. Die

Berechnung der Temperaturen, die das Innenteil unterkühlt bzw. das Außenteil erwärmt werden müssen, geht

von der gewählten Mindestpassung aus. Zusätzlich ist für das Fügen ein Fügespiel einzuhalten, so daß ein

Haften während des Fügevorgangs vermieden wird. Bei einer Einzelfertigung wird empfohlen, mit einem

Fügespiel

zu rechnen. Damit wird das Risiko eines vorzeitigen Haftens der zu fügenden Partner vor beendetem

Fügevorgang bei Einzelfertigung abgedeckt. Bei Verwendung von Fügevorrichtungen kann das

oben empfohlene Fügespiel unterschritten werden. Das Fügespiel kann unter dem Menüpunkt

„Einstellungen“ vorgegeben werden (siehe Kapitel 7.16.8 „Einstellungen“). Dabei stehen zwei Möglichkeiten

zur Verfügung. Zum einen kann das Fügespiel wie oben angegeben in Promille des Fügedurchmessers

vorgegeben und zum anderen direkt in  eingegeben werden.

eingegeben werden.

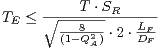

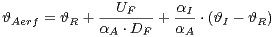

Im Allgemeinen liegen die Raumtemperatur sowie die Fügetemperatur des Innenteils fest. Die erforderliche

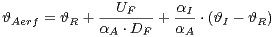

Fügetemperatur des Außenteils wird wie folgt berechnet:

Die Raumtemperatur sowie die Fügetemperatur der Welle können unter dem Menüpunkt

„Einstellungen“ vorgegeben (siehe Kapitel 7.16.8 „Einstellungen“). Die höchste auftretende Fügetemperatur

darf die erforderlichen Werkstückeigenschaften der zu fügenden wärmebehandelten Teile nicht

überschreiten.

In der nachfolgenden Tabelle nach DIN 7190 sind die für die maximalen Fügetemperaturen abhängig vom

Werkstoff des Außenteils und der Wärmebehandlung geltenden Angaben aufgeführt.

|

|

| Fügetemperaturen

|

|

|

| Werkstoff des Außenteils (Nabe) | Fügetemperatur ∘C maximal |

|

|

| Baustahl niedriger Festigkeit | |

| Stahlguss | 350 |

| Gusseisen mit Kugelgraphit | |

|

|

| Stahl oder Stahlguss vergütet | 300 |

|

|

| Stahl randschichtgehärtet | 250 |

|

|

| Stahl einsatzgehärtet oder hochvergüteter Baustahl | 200 |

|

|

| |

Die thermischen Längenausdehnungskoeffizienten sind in der nachfolgenden Tabelle für Innen- und Außenteil

angegeben.

|

|

|

|

|

|

|

| Querdehnzahl, Elastizitätsmodul, Längenausdehnungskoeffizient

|

|

|

|

|

|

|

|

|

Werkstoffe |

Werkstoff |

Quer- |

Elastizitätsmodul |

Längenausdehnungs-

|

| | Nr. | dehnzahl |

| koeffizient  |

| | |  |  |

|

| | |  | | Erwärmen  Unterkühlen |

|

|

|

|

|

|

|

| MgAl8Zn | 3.5812 | 0,3 | | | |

| AlMgSi | 3.2315 | 0,34 | 65 000 bis 75 000 | 23 | -18 |

| AlCuMg | 3.1325 | 0,33 bis 0,34 | | | |

|

|

|

|

|

|

|

| GG-10 | 0.6010 | | 70 000 | | |

| GG-15 | 0.6015 | 0,24 | 80 000 | 10 | -8 |

|

|

|

| | | |

| GG-20 | 0.6020 | | 105 000 | | |

| GG-25 | 0.6025 | 0,24 bis 0,26 | 130 000 | | |

|

|

|

|

|

|

|

| GGG-50 | 0.7050 | 0,28 bis 0,29 | 140 000 | 10 | -10 |

|

|

|

|

|

|

|

| Temperguss | | 0.25 |  90 000 bis 100 000 90 000 bis 100 000 | 10 | -8 |

|

|

|

|

|

|

|

| C-Stähle niedrig legiert | | 0,3 bis 0,31 | | | |

| Ni-Stähle | | 0,31 | 200 000 bis 235 000 | 11 | -8,5 |

|

|

|

|

|

|

|

| Bronze | | 0,35 | | 16 | -14 |

|

|

| |

|

| |

| Rotguss | | 0,35 bis 0,36 | 80 000 bis 85 0000 | 17 | -15 |

|

|

| |

|

| |

| CuZn39Pb3 | 2.0401 | 0,37 | | | |

| CuZn37 | 2.0321 | 0,36 | | 18 | -16 |

|

|

|

|

|

|

|

| Nicht zugelassen für Anlagetechnik in Hütten- und Walzwerken

|

|

|

|

|

|

|

|

| |

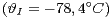

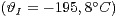

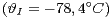

Zum Unterkühlen von Dehnverbänden kann entweder flüssiger Stickstoff  oder

oder

-Trockeneis

-Trockeneis  verwendet werden. Ob das aufwendige Unterkühlen erforderlich ist, muß

anhand der maximal zulässigen Temperatur der Nabe entschieden werden.

verwendet werden. Ob das aufwendige Unterkühlen erforderlich ist, muß

anhand der maximal zulässigen Temperatur der Nabe entschieden werden.

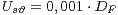

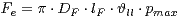

Längspreßverbände: Die erforderliche Einpreßkraft zum Fügen folgt aus

Unter dem Menüpunkt „Einstellungen“ (siehe Kapitel 7.16.8 „Einstellungen“) kann der Haftbeiwert  für das

Einpressen und für das Auspressen vorgegeben werden. Der Haftbeiwert

für das

Einpressen und für das Auspressen vorgegeben werden. Der Haftbeiwert  kann aus der Tabelle (siehe

Tabelle 7.8) entnommen werden. Der maximale Fugendruck

kann aus der Tabelle (siehe

Tabelle 7.8) entnommen werden. Der maximale Fugendruck  wird hierbei für das Größtübermaß

berechnet. Werden die Fügeflächen vor dem Fügen nicht geschmiert, so ergeben sich größere Reibfaktoren und

damit größere übertragbare Längs- und Umfangskräfte. Jedoch besteht bei ungeschmierten Fügeflächen,

insbesondere im Fall der elastisch-plastischen Auslegung, die Gefahr des Fressens. Daher sollten die

Fügeflächen vor dem Fügen leicht einzuölen.

wird hierbei für das Größtübermaß

berechnet. Werden die Fügeflächen vor dem Fügen nicht geschmiert, so ergeben sich größere Reibfaktoren und

damit größere übertragbare Längs- und Umfangskräfte. Jedoch besteht bei ungeschmierten Fügeflächen,

insbesondere im Fall der elastisch-plastischen Auslegung, die Gefahr des Fressens. Daher sollten die

Fügeflächen vor dem Fügen leicht einzuölen.

Weiterhin sind folgende Hinweise gemäß DIN 7190 für die konstruktive Gestaltung zu beachten:

Die Werte für die Fasenlänge  sind in der nachfolgenden Tabelle angegeben. Alle Maße sind in mm

eingetragen.

sind in der nachfolgenden Tabelle angegeben. Alle Maße sind in mm

eingetragen.

- An den zu fügenden Teilen dürfen keine scharfen Kanten und Übergänge auftreten.

- Der Fasenwinkel

soll höchstens 5∘ betragen.

soll höchstens 5∘ betragen.

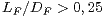

- Für die Berechnung der Fasenlänge gilt

Bei der Herstellung von Preßverbänden durch Einpressen sind die Fügeflächen mit einer dünnen Ölschicht über

die gesamte Fläche hinweg zu versehen. Verkanten der Fügeteile beim Einpressen muß vermieden werden. Der

Slip-Stick-Effekt ist durch Ein- bzw. Auspreßgeschwindigkeiten von etwa 50 mm/s und jeweils ausreichende

Preßkraftreserven (etwa 2,5fache Lösekraft) vermeidbar. Längspreßverbände sollen erst nach einer

Ablagerungszeit von etwa 24 Stunden beansprucht werden, da erst dann die volle Haftkraft erreicht wird (sofort

nach dem Pressen nur 70%).

7.15 Anwendungsbeispiele für Preßpassungen

Nachfolgend werden Anhaltspunkte für die Wahl von Preßpassungen nach Toleranz- und Passungskunde von

E. und K. Felber gegeben. Es werden Merkmale genannt, wie sie beim Zusammenbau für Paßteile der

Rundpassungen in den allgemeinen Fällen zu erwarten sind. Die Eigenart der Passungen wird durch die

aufgeführten „Montageregelungen“ gut gekennzeichnet. Die in den „Montageregeln“ festgehaltenen

Merkmale entsprechen den Mittelwerten der Passungen. Es werden häufig verwendete Passungen

aufgeführt. Fast alle Passungen lassen sich durch niedrige Qualitäten, z.B. H8/f8 in H8/f7 in H6/f6

verfeinern. Die als „normal“ anzusehenden Passungen (z.B. H8/f7) werden im allgemeinen anzuwenden

sein. Bei größeren Anforderungen an Genauigkeite und Gleichmäßigkeit der zu paarenden Teile,

entsprechend der zu gewährleistenden Funktionen, müssen die feinen Qualitäten gewählt werden

(z.B. H6/f6). Es sind daher die nachfolgenden Beispiele, die hauptsächlich dem Maschinen- und

Gerätebau entnommen sind, nicht als absolute, vollständige und in jedem Falle gültige Angaben

anzusehen.

Beispiele für Preßpassungen: H8/u8; U8/h7; H8/s7; S7/h6; H7/r6; R7/h6

Merkmal, Montageregel: Die Teile sitzen ineinander fest mit starkem Übermaß. Das Zusammenfügen ist nur

unter größerem Druck oder durch Anwendung von Wärme oder Kälte durch Temperaturdifferenz möglich.

Sicherung gegen Verdrehung oder Längsverschiebung im allgemeinen nicht nötig.

Beispiele: Auf Wellen festsitzende Zahnräder, Kupplungen, Bundringe, Preßringe, Radkränze, Lagerbuchsen in

Gehäusen, Buchsen in Radnaben, festsitzende Zapfen, Buchsen aus Kunstharzpreßstoff; Teile, die auch durch

große Kräfte nicht gelöst werden.

7.16 Berechnungsbeispiel: Preßsitz nach DIN 7190

7.16.1 Berechnungsmodul starten

Melden Sie sich auf der Startseite www.eAssistant.de mit Ihrem Benutzernamen und Ihrem Paßwort an. Öffnen

Sie das Berechnungsmodul aus dem Listenfenster „Berechnungstyp“ im Project Manager.

Das Berechnungsmodul wird gestartet.

7.16.2 Berechnungsbeispiel

Es soll ein zylindrischer Preßsitz gegen Rutschen ausgelegt werden.

Eingabewerte

Die vorgegebenen Eingabewerte sind:

| Außendurchmesser Nabe | | = 95 mm |

| Innendurchmesser Welle | | = 30 mm |

| Betriebstemperatur | | = 25 ∘C |

| Werkstoff Welle | | = 20MnCr5 |

| Werkstoff Nabe | | = C45 vergütet |

7.16.3 Durchführung der Berechnung

Geben Sie die Beispieldaten ein. Bereits während Sie die Daten in die Eingabefelder eingeben, werden die

Berechnungen automatisch durchgeführt. Dabei kann es vorkommen, daß bei der Eingabe der Daten

die Ergebnisse rot markiert werden. Fahren Sie trotzdem mit der kompletten Eingabe Ihrer Daten

fort.

Hinweis: Beachten Sie bitte bei der Vorgabe der Toleranzpaarung insbesondere Kapitel 7.16.3

„Passungsauswahl“. Weiterhin ist bei der Definition der Oberflächenqualität der Nabe zu beachten, daß der hier

vorgegebene Wert über die benutzerdefinierte Eingabe erfolgen muß. Dazu brauchen Sie nur in der

entsprechenden Listbox „Benutzerdefiniert“ auswählen und können dann den gewünschten Wert in das

nebenstehende Eingabefeld eintragen.

Hinweis: Einheitenumschaltung

Mit dieser Funktion haben Sie die Möglichkeit, die Einheiten umzuschalten.

| | 1. Klicken Sie mit der rechten Maustaste auf das entsprechende

Eingabefeld, in dem Sie die Einheit umschalten möchten.

Ein Kontextmenü öffnet sich. Dort werden Ihnen sämtliche

Einheiten angezeigt, die Ihnen zur Verfügung stehen. Die beiden

Pfeile kennzeichnen die aktuelle Einstellung.

2. Wählen Sie die gewünschte Einheit aus.

Die Änderung der Maßeinheit sehen Sie sofort in der

Bezeichnung des Eingabefeldes. Der aktuelle Feldwert wird

dabei in die entsprechende Einheit umgerechnet.

|

|

| |

Passungsauswahl/- auslegung

Über den Button „Auswahl“ gelangen Sie zum Passungsrechner. Hier können Sie mögliche Toleranzpaarungen

auswählen oder sich entsprechende Passungen vorschlagen lassen.

In dem Passungsrechner finden Sie das Toleranzsystem nach DIN ISO 286 mit allen IT-Klassen. Im oberen Teil

können Sie über Listboxen das gewünschte Toleranzfeld für die Nabe und für die Welle einfach

auswählen.

Zur gewählten Toleranzpaarung werden jeweils für Welle und Nabe das obere und untere Abmaß angezeigt.

Weiterhin erfolgt die Angabe der Passungsart sowie des kleinsten und größten Übermaßes.

Sie können aber auch die Abmaße von Welle und Nabe direkt eingeben. Dazu muß die Option „Eingabe

eigener Toleranzen aktivieren“ gewählt werden.

Für die Auslegung einer entsprechenden Passung haben Sie mehrere Möglichkeiten. Diese werden wir im

Folgenden erläutern. Anschließend zeigen wir Ihnen direkt an unserem Beispiel, wie Sie mit der

Passungsauslegung die richtige Passung finden können.

Bestätigen Sie mit dem Button „OK“.

Die Passung wird in die Hauptmaske Ihrer Berechnung übernommen.

Passungsauswahl anhand des Berechnungsbeispiels

Klicken Sie auf den Button „Auswahl“.

Sie gelangen zum Passungsrechner.

Aktivieren Sie „Nur Vorzugspassungen anzeigen“.

Klicken Sie auf den Button „Passungen“ suchen.

Ihnen werden zwei Passungen vorgeschlagen.

Wählen Sie die Passung H7 / s6 aus.

Bestätigen Sie mit dem Button „OK“.

Die Passung wird in die Hauptmaske übernommen.

Auslegung des maximalen Drehmomentes

Aufgrund der Passungsauslegung hat sich bereits eine Sicherheit nahe der vorgegebenen Mindestsicherheit

ergeben. Mit Hilfe der Auslegung können aber auch weitere Größen hinsichtlich der Ausnutzung der

Mindestsicherheit optimiert bzw. geprüft werden.

So kann z.B. das maximale Drehmoment unter Ausnutzung der vorgegebenen Mindestsicherheit für Rutschen

bestimmt werden. Die Vorgabe der Mindestsicherheit erfolgt über den Menüpunkt

„Einstellungen“ (siehe Kapitel 7.16.8 „Einstellungen“).

bestimmt werden. Die Vorgabe der Mindestsicherheit erfolgt über den Menüpunkt

„Einstellungen“ (siehe Kapitel 7.16.8 „Einstellungen“).

Klicken Sie auf den Auslegungsbutton (Taschenrechner) neben dem Eingabefeld für das Drehmoment.

Jetzt wird das Drehmoment bestimmt.

In diesem Fall beträgt das maximale Nenndrehmoment 83.60 Nm. Wenn Sie jetzt einen höheren Wert als 83.60

Nm eingeben, so wird die Sicherheit gegen Rutschen unterschritten.

Das Ergebnisfeld wird rot markiert. Sie erhalten auch entsprechende Hinweise im Meldungsfenster.

Klicken Sie jetzt wieder auf den Auslegungsbutton (Taschenrechner), dann wird wieder das maximal mögliche

Nenndrehmoment ermittelt (83.60 Nm) und die vorgegebene Mindestsicherheit von 1.2 wird erfüllt. Die Angabe

der Ergebnisse erfolgt jeweils für das mittlere, kleinste und größte Übermaß der Presspassung. Wird eine der

vorgegebenen Sicherheiten unterschritten, so wird diese rot markiert.

Button „Vorwärts“ und „Zurück“

| | Sie haben auch die Möglichkeit, durch den Button „Zurück“ denZustand Ihrer Berechnung um einen Schritt zurückzusetzen.

|

|

| |

| | Mit dem Button „Vorwärts“ können rückgängiggemachteEingaben wiederhergestellt werden.

|

|

| |

Werkstoffdatenbank

Wählen Sie die Werkstoffe und die Oberflächenrauhigkeiten aus der Werkstoffdatenbank aus. Über

„Benutzerdefiniert“ können Sie Ihre individuellen Werkstoffe eintragen.

Über den Button „Werkstoff“ erhalten Sie weitere Informationen zu dem jeweiligen Werkstoff bzw. die

Eingabemöglichkeit für einen benutzerdefinierten Werkstoff. Das gilt für die Welle und auch für die

Nabe.

Meldungsfenster

Das Berechnungsmodul enthält ein Meldungsfenster. Hier erhalten Sie alle Informationen, Warnungen und

Hinweise, zum Beispiel, ob die jeweilige Feder für Ihren Anwendungsfall geeignet ist.

Alle Informationen, die Ihnen hier in dem Meldungsfenster angezeigt werden, finden Sie auch im

Berechnungsprotokoll.

Hinweis: Bewegen Sie den Mauszeiger über ein Eingabefeld oder über einen Button, so erhalten Sie

zusätzliche Informationen, die Ihnen in der Kurzhilfe angezeigt werden.

7.16.4 Ergebnisse

Die Angabe der Ergebnisse erfolgt jeweils für das mittlere, kleinste und größte Übermaß der Presspassung. Wird

eine der vorgegebenen Sicherheiten unterschritten, so wird diese rot markiert. Die Ergebnisse werden Ihnen

bereits während der Eingabe übersichtlich angezeigt. Das heißt, es wird nach jeder abgeschlossenen Eingabe

sofort neu durchgerechnet.

7.16.5 Dokumentation: Protokoll

Klicken Sie am Ende Ihrer Berechnung auf den Button „Protokoll“.

Das Protokoll öffnet sich.

Das Protokoll enthält ein Inhaltsverzeichnis. Hierüber lassen sich die gewünschten Ergebnisse schnell aufrufen.

Es werden Ihnen alle Eingaben sowie Ergebnisse aufgeführt. Das Protokoll steht Ihnen im HTML- und im

PDF-Format zur Verfügung. Sie können das erzeugte Protokoll zum Beispiel im HTML-Format

abspeichern, um es später in einem Web-Browser wieder oder im Word für Windows zu öffnen.

- Klicken Sie auf das „PDF“-Symbol, so wird das Protokoll im PDF-Format aufgerufen. Um das

Protokoll im PDF-Format zu speichern, klicken Sie mit der rechten Maustaste auf das PDF-Symbol.

Wählen Sie in dem nun folgenden Kontextmenü „Ziel speichern“ aus.

- Um das Protokoll zu speichern, rufen Sie das Menü „Datei“ auf und klicken Sie anschließend auf

„Speichern unter“.

- Klicken Sie auf das „Drucken“Symbol, so kann das Protokoll gedruckt werden.

7.16.6 Berechnung speichern

Nach der Durchführung Ihrer Berechnung können Sie diese speichern. Sie haben dabei die Möglichkeit,

entweder auf dem eAsisstant-Server oder lokal auf Ihrem Rechner zu speichern. Klicken Sie auf den Button

„Speichern“ in der obersten Zeile des Berechnungsmoduls.

Haben Sie die Option „lokal“ im Project Manager und im Berechnungsmodul aktiviert, so so öffnet sich der

Windows-Dialog zum Speichern der Berechnung auf Ihrem Rechner.

Hinweis: Um die Option „Lokales Speichern“ zu aktivieren, darf kein Berechnungsmodul geöffnet

sein.

Haben Sie diese Option nicht aktiviert, so öffnet sich ein neues Fenster und Sie können Ihre Berechnung auf

dem eAssistant-Server speichern.

Geben Sie unter „Dateiname“ den Namen Ihrer Berechnung ein und klicken Sie auf den Button „Speichern“.

Klicken Sie anschließend im Project Manager auf den Button „Aktualisieren“, Ihre gespeicherte Berechnung

wird in dem Listenfenster „Dateien“ angezeigt.

7.16.7 Gestufte Geometrie

Hier können Sie die Geometrie für eine Nabe mit variierendem Außendurchmesser und eine variierende

Wellenbohrung definieren.

Klicken Sie auf den Button „gestuft“ neben der Eingabe für den Außendurchmesser Nabe.

Ein neues Fenster öffnet sich.

Setzen Sie ein Häkchen in das Feld „Gestufte Nabengeometrie verwenden“.

Hier können Sie die einzelnen Segmente definieren. Geben Sie zum Beispiel eine Anzahl der Segmente vor, die

Segmentlänge, Nabenaußen- sowie Welleninnendurchmesser.

Mit dem Button „OK“ bestätigen.

Die Eingaben werden übernommen. Der „Diagramm-Button“ wird „aktiviert“.

Klicken Sie auf den „Diagramm-Button“.

Das Diagramm öffnet sich. Es zeigt den Verlauf der Fugenpressung entlang der Preßsitzlänge.

In dem Diagramm können Sie die aktuellen Werte mit dem Mauszeiger abfragen und anzeigen lassen. Es

werden jeweils die Werte für die kleinste (pK), mittlere (p) und größte (pG) Fugenpressung aufgrund des

kleinsten, mittleren und größten Übermaßes dargestellt.

7.16.8 Einstellungen

Über den Button „Einstellungen“ können die Mindestsicherheiten, das gewünschte Fügespiel, die Temperaturen

beim Fügen (Raumtemperatur und Temperatur der Welle) sowie die Reibfaktoren beim Fügen für das Ein- und

Auspressen bei einem Längspreßverband für die Berechnung vorgegeben werden. Zusätzlich kann hier auch

die gewünschte Anzahl von Nachkommastellen für die Ausgabe der Zahlenwerte im Protokoll eingestellt

werden. Klicken Sie auf den Button „Einstellungen“.

Ein neues Fenster öffnet sich.

Die folgenden Einstellungen können Sie verändern:

- Mindestsicherheiten

- Fügespiel

- Temperaturen beim Fügen

- Reibkoeffizienten beim Fügen

Für weitere Fragen, Informationen oder auch Anregungen stehen wir Ihnen jederzeit gern zur

Verfügung. Sie erreichen unser Support-Team über die eMail eAssistant@gwj.de oder unter der

Telefon-Nr. +49 (0) 531 3804 420.

in den Reibflächen wird durch Verformung von Welle und Nabe erzeugt. Nach

dem Herstellverfahren unterscheidet man Quer- und Längspreßverbände. Querpreßverbände lassen sich

erzeugen durch Erwärmen des Außenteils (Nabe). Nach dem Abkühlen auf Raumtemperatur entsteht ein

Schrumpfverband.

in den Reibflächen wird durch Verformung von Welle und Nabe erzeugt. Nach

dem Herstellverfahren unterscheidet man Quer- und Längspreßverbände. Querpreßverbände lassen sich

erzeugen durch Erwärmen des Außenteils (Nabe). Nach dem Abkühlen auf Raumtemperatur entsteht ein

Schrumpfverband.

analog zur Zahnradberechnung

gemäß DIN 3990 mit der nachfolgenden Tabelle bestimmt.

analog zur Zahnradberechnung

gemäß DIN 3990 mit der nachfolgenden Tabelle bestimmt.

bis 2,0 wegen häufiger Bandrisse

bis 2,0 wegen häufiger Bandrisse

zu segmentieren. D.h. man betrachtet z.B. die Nabe

als zusammengesetzt aus getrennten Scheiben unterschiedlichen Durchmessers. Hieraus wird dann ein

mittlerer Fugendruck für die Preßverbindung ermittelt. Da sich die Spannungen und Verformungen von Segment

zu Segment nicht, wie dabei angenommen, schlagartig ändern können, stellt die Methode der

Segmentierung eine Näherung dar. Der Aufwand, die Übergangsbedingungen hierfür zu formulieren oder

die Fugenpressung mit Hilfe einer FEM-Berechnung zu ermitteln, ist nur für äußert kritische Fälle

vertretbar.

zu segmentieren. D.h. man betrachtet z.B. die Nabe

als zusammengesetzt aus getrennten Scheiben unterschiedlichen Durchmessers. Hieraus wird dann ein

mittlerer Fugendruck für die Preßverbindung ermittelt. Da sich die Spannungen und Verformungen von Segment

zu Segment nicht, wie dabei angenommen, schlagartig ändern können, stellt die Methode der

Segmentierung eine Näherung dar. Der Aufwand, die Übergangsbedingungen hierfür zu formulieren oder

die Fugenpressung mit Hilfe einer FEM-Berechnung zu ermitteln, ist nur für äußert kritische Fälle

vertretbar.

zur Verfügung. Sofern keine experimentellen Werte vorliegen, gilt nach DIN 7190 für Längs- und

Querpreßverbände

zur Verfügung. Sofern keine experimentellen Werte vorliegen, gilt nach DIN 7190 für Längs- und

Querpreßverbände

die Setzung, die sich aus den gemittelten Rauhtiefen

die Setzung, die sich aus den gemittelten Rauhtiefen  von Außen- und Innenteil ergibt.

von Außen- und Innenteil ergibt.  ist

jeweils das mittlere, kleinste oder größte Übermaß.

ist

jeweils das mittlere, kleinste oder größte Übermaß.

(früher

arithmetischer Mittenrauhwert

(früher

arithmetischer Mittenrauhwert  ) nach DIN EN ISO 4287 vorgegeben, so können hierfür die in der unten

aufgeführten Tabelle nach DIN 7190 ermittelten Mittelwerte der größten Höhendifferenz des Profils

) nach DIN EN ISO 4287 vorgegeben, so können hierfür die in der unten

aufgeführten Tabelle nach DIN 7190 ermittelten Mittelwerte der größten Höhendifferenz des Profils  (gemittelte Rauhtiefe

(gemittelte Rauhtiefe  ) eingesetzt werden. Hierfür kann die Listbox für die Oberflächenqualität auf

„ Benutzerdefiniert“ gesetzt werden. Damit wird das nebenstehende Eingabefeld aktiviert und die individuelle

Eingabe der Oberflächenrauhigkeit

) eingesetzt werden. Hierfür kann die Listbox für die Oberflächenqualität auf

„ Benutzerdefiniert“ gesetzt werden. Damit wird das nebenstehende Eingabefeld aktiviert und die individuelle

Eingabe der Oberflächenrauhigkeit  kann erfolgen.

kann erfolgen.

in

in

in

in

in

in

kleiner als ein Grenzdrehmoment

kleiner als ein Grenzdrehmoment  ist. Für den Fall „Vollwelle“,

scheibenförmige Nabe mit

ist. Für den Fall „Vollwelle“,

scheibenförmige Nabe mit  und Welle und Nabe mit gleichem E-Modul, wird dies erreicht,

wenn:

und Welle und Nabe mit gleichem E-Modul, wird dies erreicht,

wenn:

ist das Rutschmoment. Hieraus ergeben sich Abhilfemaßnahmen gegen Reibkorrosion. So können z.B.

der Fugendruck, der Haftbeiwert bezüglich Umfang, der Fugendurchmesser oder die Rutschsicherheit erhöht

werden, um Mikrogleiten bzw. Reibkorrosion zu vermeiden. Auch Umlaufbiegung kann zu Reibkorrosion führen.

Sind die hier genannten Voraussetzungen für die mögliche Berechnung des Grenzdrehmomentes gegeben, so

wird dieses für das mittlere, kleinste und größte Übermaß berechnet und im Protokoll unter dem Punkt

„Hinweis“ ausgegeben.

ist das Rutschmoment. Hieraus ergeben sich Abhilfemaßnahmen gegen Reibkorrosion. So können z.B.

der Fugendruck, der Haftbeiwert bezüglich Umfang, der Fugendurchmesser oder die Rutschsicherheit erhöht

werden, um Mikrogleiten bzw. Reibkorrosion zu vermeiden. Auch Umlaufbiegung kann zu Reibkorrosion führen.

Sind die hier genannten Voraussetzungen für die mögliche Berechnung des Grenzdrehmomentes gegeben, so

wird dieses für das mittlere, kleinste und größte Übermaß berechnet und im Protokoll unter dem Punkt

„Hinweis“ ausgegeben.

eingegeben werden.

eingegeben werden.

Unterkühlen

Unterkühlen 90 000 bis 100 000

90 000 bis 100 000  oder

oder

-Trockeneis

-Trockeneis  verwendet werden. Ob das aufwendige Unterkühlen erforderlich ist, muß

anhand der maximal zulässigen Temperatur der Nabe entschieden werden.

verwendet werden. Ob das aufwendige Unterkühlen erforderlich ist, muß

anhand der maximal zulässigen Temperatur der Nabe entschieden werden.

für das

Einpressen und für das Auspressen vorgegeben werden. Der Haftbeiwert

für das

Einpressen und für das Auspressen vorgegeben werden. Der Haftbeiwert  kann aus der Tabelle (siehe

Tabelle

kann aus der Tabelle (siehe

Tabelle  wird hierbei für das Größtübermaß

berechnet. Werden die Fügeflächen vor dem Fügen nicht geschmiert, so ergeben sich größere Reibfaktoren und

damit größere übertragbare Längs- und Umfangskräfte. Jedoch besteht bei ungeschmierten Fügeflächen,

insbesondere im Fall der elastisch-plastischen Auslegung, die Gefahr des Fressens. Daher sollten die

Fügeflächen vor dem Fügen leicht einzuölen.

wird hierbei für das Größtübermaß

berechnet. Werden die Fügeflächen vor dem Fügen nicht geschmiert, so ergeben sich größere Reibfaktoren und

damit größere übertragbare Längs- und Umfangskräfte. Jedoch besteht bei ungeschmierten Fügeflächen,

insbesondere im Fall der elastisch-plastischen Auslegung, die Gefahr des Fressens. Daher sollten die

Fügeflächen vor dem Fügen leicht einzuölen.

sind in der nachfolgenden Tabelle angegeben. Alle Maße sind in mm

eingetragen.

sind in der nachfolgenden Tabelle angegeben. Alle Maße sind in mm

eingetragen.

soll höchstens 5

soll höchstens 5

bestimmt werden. Die Vorgabe der Mindestsicherheit erfolgt über den Menüpunkt

„Einstellungen“ (siehe Kapitel

bestimmt werden. Die Vorgabe der Mindestsicherheit erfolgt über den Menüpunkt

„Einstellungen“ (siehe Kapitel