|

|

[Nächstes Kapitel] [vorangehendes Kapitel] [vorangehendes Kapitel (SeitenEnde)] [SeitenEnde] [Inhalt]

Melden Sie sich auf der Startseite www.eAssistant.eu mit Ihrem Benutzernamen und Ihrem Passwort an. Öffnen Sie das Berechnungsmodul aus dem Listenfenster „Berechnungstyp“ im Project Manager.

Das Planetengetriebe ist eine Sonderbauart des Stirnradgetriebes. Bei den Planetengetrieben, oft auch als

Umlaufgetriebe- oder Umlaufrädergetriebe bezeichnet, lassen sich zwei verschiedene Arten unterscheiden -

einfache und zusammengesetzte Planetengetriebe. Das eAssistant-Modul berechnet die einfache Bauform

eines Planetengetriebes. Dieses besteht aus einem außenverzahnten Sonnenrad, den von dem

Planetenträger (Steg) getragenen Planetenrädern und einem innenverzahnten Stirnrad (Hohlrad).

Die Zahnkräfte verteilen sich gleichmäßig auf mehrere Planeten und sind dadurch relativ gering.

Durch den einfachen Aufbau des Getriebes und der günstigen Eigenschaften ergeben sich viele

Einsatzmöglichkeiten. Deshalb ist es auch eine der bekanntesten und am häufigsten verwendete Bauart für

Industriegetriebe.

Vorteile von Planetengetrieben:

Nachteile von Planetengetrieben

Die grundlegende Konfiguration startet mit der Eingabe der Zähnezahlen für Sonne, Planet und Hohlrad. Das Sonnenrad sowie die Planeten sind außenverzahnt und sind deshalb positiv definiert. Für die Zähnezahl des Hohlrades ist ein negatives Vorzeichen einzusetzen. In der Hilfe zum Stirnrad erhalten Sie eine Übersicht mit Richtwerten zur Wahl der Mindestzähnezahl und Zahnbreite. Die Zähnezahlen von der Sonne und dem Hohlrad sind gewöhnlich durch die Übersetzung und den Modul festgegelegt. Die Zähnezahl des dazwischen liegenden Planetenrades hat dagegen keinen Einfluss auf die Übersetzung und somit auf die Getriebeeigenschaft.

Hinweis: Die Ergebnisse werden bereits während jeder Eingabe berechnet und immer aktuell im Ergebnisfeld

angezeigt. Es wird nach jeder abgeschlossenen Eingabe neu durchgerechnet. Grundsätzlich können Sie jede

Eingabe mit der Enter-Taste oder mit einem Klick in ein neues Eingabefeld abschließen. Alternativ können

Sie mit der Tab-Taste durch die Eingabemaske springen oder nach jeder Eingabe auf den Button

„Berechnen“ klicken. Auch hierbei werden die Eingabewerte entsprechend übernommen und die

Ergebnisse sofort in der Übersicht angezeigt. Wenn Sie die Konfiguration des Planetengetriebs

festlegen, können Sie sich die dazugehörige Zahnform jederzeit über den Button „Zahnform“ ansehen.

Klicken Sie auf „Geometrie“ oder „Werkzeug“, dann gelangen Sie wieder in die entsprechenden

Hauptmasken.

Legen Sie über die Radiobuttons die Schrägungsrichtung fest. Bei einer Außenverzahnung kämmt ein rechtssteigendes Rad mit einem linkssteigenden Gegenrad, bei Innenradpaaren müssen die Flankenrichtungen übereinstimmen.

Wählen Sie bei der Sonne die Schrägungsrichtung „links“ aus, dann ist die Sonne linkssteigend, das Planetenrad rechtssteigend, das Hohlrad rechtssteigend.

Wählen Sie beim Planetenrad die Schrägungsrichtung „links“ aus, dann ist die Sonne rechtsteigend, das Planetenrad linkssteigend, das Hohlrad linksstiegend.

Hinweis: Die Schrägungsrichtung des Hohlrades kann nicht direkt vorgegeben werden. Sie ergibt sich

automatisch aus der vorgegebenen Schrägungsrichtung der Sonne oder des Planeten.

Die Teilkreisdurchmesser werden jeweils für Sonne, Planet und Hohlrad automatisch berechnet. Der

Teilkreisdurchmesser ist für die Baugröße des Planetengetriebes bestimmend. Mit der Anzeige haben Sie

jederzeit die Baugröße im Blick und können gegebenenfalls die Größe über das Eingabefeld für den Modul oder

die jeweilige Zähnezahl ändern.

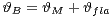

Der Null-Achsabstand ist eine reine Rechengröße und ergibt sich aus der Summe der Teilkreisradien. Aus dem

Modul und den Zähnezahlen errechnen sich die Achsabstände automatisch. Die Nullachsabstände  für die

Paarungen Sonne-Planet und Planet-Hohlrad werden angezeigt. Der Betriebsachsabstand

für die

Paarungen Sonne-Planet und Planet-Hohlrad werden angezeigt. Der Betriebsachsabstand  wird zwar

automatisch bestimmt, kann jedoch auch manuell angepasst werden. Dadurch ergibt sich so eine einfache

Möglichkeit, den Achsabstand beliebig zu modifizieren. Bei einer Innenradpaarung ist der Achsabstand stets

negativ, deshalb erhält der Wert für die Paarung Planet-Hohlrad ein negatives Vorzeichen.

wird zwar

automatisch bestimmt, kann jedoch auch manuell angepasst werden. Dadurch ergibt sich so eine einfache

Möglichkeit, den Achsabstand beliebig zu modifizieren. Bei einer Innenradpaarung ist der Achsabstand stets

negativ, deshalb erhält der Wert für die Paarung Planet-Hohlrad ein negatives Vorzeichen.  entspricht dem

wirklichen Abstand

entspricht dem

wirklichen Abstand  , wenn die Summe der Profilverschiebungsfaktoren gleich Null ist. Sind also der

Null-Achsabstand und der Betriebs-Achsabstand gleich, so werden die Profilverschiebungsfaktoren automatisch

auf den Wert „0“ gesetzt.

, wenn die Summe der Profilverschiebungsfaktoren gleich Null ist. Sind also der

Null-Achsabstand und der Betriebs-Achsabstand gleich, so werden die Profilverschiebungsfaktoren automatisch

auf den Wert „0“ gesetzt.

Hinweis: Damit eine gültige Konfiguration berechnet werden kann, sollten die Null-Achsabstände der beiden

Paarungen Sonne-Planet und Planet-Hohlrad betragsmäßig etwa gleich groß sein bzw. sich nicht zu stark

unterscheiden.

Bei einem Planetengetriebe können mehrere Planetenräder angeordnet werden. Dies hat den Vorteil, dass sich die Zahnkräfte auch auf mehrere Planetenräder verteilen, wodurch wieder ein kleinerer Modul gewählt werden kann. Die Anzahl der Planetenräder führt zu einer Leistungsverzweigung. Diese Leistungsverzweigung sowie die Innenverzahnung bewirken, dass die mechanische Belastbarkeit eines Getriebes gesteigert bzw. das Getriebe kleiner und kompakter gebaut werden kann. Der eAssistant erlaubt eine beliebige Anzahl an Planetenräder. Wird die Anzahl von Planetenräder, die für die Konfiguration möglich sind überschritten, so wird dies im Meldungsfenster angezeigt. Die Berechnung des Getriebes ist dann nicht mehr durchführbar.

Geben Sie einen Mindestabstand zwischen den Planetenrädern ein. Die Einhaltung dieses vorgegebenen Mindestabstandes wird vom eAssistant überprüft. Kann der Mindestabstand nicht eingehalten werden, erhalten Sie im Meldungsfenster einen Hinweis. Die Planetenräder eines Getriebes sollen sich gleichmäßig über den Umfang verteilen. Der eAssistant kontrolliert, ob die symmetrische Anordnung der Planetenrädern möglich ist und ob sich das Getriebe so montieren lässt. Ist keine symmetrische Montierbarkeit möglich, werden Sie mit einem Hinweis im Meldungsfenster darüber informiert. Dabei wird die notwendige Winkelaufteilung der Planeten angegeben.

Der Normalmodul  ist die Basisgröße für Längenmaße von Verzahnungen. Alle Abmessungen einer

Verzahnung sind vom Modul abhängig. Der Modul ist für Sonne, Planetenrad und Hohlrad gleich. Der Modul

wird in

ist die Basisgröße für Längenmaße von Verzahnungen. Alle Abmessungen einer

Verzahnung sind vom Modul abhängig. Der Modul ist für Sonne, Planetenrad und Hohlrad gleich. Der Modul

wird in  angegeben. Um die Auswahl der Verzahnungen einzuschränken, wurde der Modul genormt

(im Kapitel 7.2.1 „Normalmodul“ finden Sie die Tabellen mit den genormten Modulreihen). Die

Berechnung im eAssistant ist mit beliebigen Modulen, auch mit mehreren Nachkommastellen,

möglich.

angegeben. Um die Auswahl der Verzahnungen einzuschränken, wurde der Modul genormt

(im Kapitel 7.2.1 „Normalmodul“ finden Sie die Tabellen mit den genormten Modulreihen). Die

Berechnung im eAssistant ist mit beliebigen Modulen, auch mit mehreren Nachkommastellen,

möglich.

Erfahrungsgemäß hat sich ein Eingriffswinkel  von

von  als günstig erwiesen. Öffnen Sie das

Berechnungsmodul, ist standardmäßig ein Eingriffswinkel von

als günstig erwiesen. Öffnen Sie das

Berechnungsmodul, ist standardmäßig ein Eingriffswinkel von  eingestellt. Dieser kann allerdings auch für

Sonderfälle abweichend von den

eingestellt. Dieser kann allerdings auch für

Sonderfälle abweichend von den  individuell vorgegeben werden.

individuell vorgegeben werden.

Mit Hilfe der Listbox lässt sich der Bewegungszustand des Planetengetriebes festgelegen. Wählen Sie den

Eintrag „Planetenträger“, dann wird der Steg des Getriebes festgehalten und aus dem Planetengetriebe

entsteht ein Standgetriebe.

Bei einer Schrägverzahnung sind die Zähne gegenüber der Achsrichtung um den Winkel  geneigt. Bei einer

Geradverzahnung beträgt

geneigt. Bei einer

Geradverzahnung beträgt  =

=  , bei Schrägverzahnungen kann

, bei Schrägverzahnungen kann  bis zu

bis zu  betragen.

betragen.

ist der Maximalwert, der in das Eingabefeld für den Schrägungswinkel eingetragen werden

kann.

ist der Maximalwert, der in das Eingabefeld für den Schrägungswinkel eingetragen werden

kann.

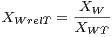

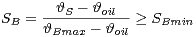

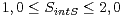

Die Übersetzung beschreibt das Verhältnis der Zähnezahlen der in einem Planetengetriebe vorkommenden

Zahnräder. Das Übersetzungsverhältnis wird mit  (innere Übersetzung) bezeichnet. Ist zum Beispiel eine

Abweichung von einer bereits vorgegebenen Übersetzung zu groß, lässt sich also eine Anpassung durch

geringe Änderungen der Zähnezahlen ohne wesentliche Vergrößerung des Getriebes erreichen. Die

Übersetzung einer Planetenstufe hängt zusätzlich vom Bewegungszustand ab (siehe dazu auch Kapitel 8.3.8

„Bewegungszustand - Gehäusefest“).

(innere Übersetzung) bezeichnet. Ist zum Beispiel eine

Abweichung von einer bereits vorgegebenen Übersetzung zu groß, lässt sich also eine Anpassung durch

geringe Änderungen der Zähnezahlen ohne wesentliche Vergrößerung des Getriebes erreichen. Die

Übersetzung einer Planetenstufe hängt zusätzlich vom Bewegungszustand ab (siehe dazu auch Kapitel 8.3.8

„Bewegungszustand - Gehäusefest“).

Nach dem Start der grundlegenden Konfiguration der Planetenstufe folgt nun die Eingabe der Geometriedaten. Die Berechnung der Geometrie erfolgt nach den entsprechenden DIN-Normen, wobei sich die Kopfkreisdurchmesser, die Kopfkreisabmaße sowie die Kopfhöhenänderung auch manuell über den Schloss-Button beeinflussen lassen. Es besteht weiterhin die Möglichkeit, die Profilverschiebung sowie einen Kopfkantenbruch zu ergänzen, die dann anschließend auch mit in die Berechnung einfließen.

Die Zahnbreite  ist der Abstand der beiden Stirnflächen auf der Bezugsfläche einer Verzahnung. Die

Zahnbreite kann jeweils für Sonne, Planet und Hohlrad eingegeben werden.

ist der Abstand der beiden Stirnflächen auf der Bezugsfläche einer Verzahnung. Die

Zahnbreite kann jeweils für Sonne, Planet und Hohlrad eingegeben werden.

Mit Hilfe der Profiverschiebung lässt sich die Zahnform so verändern, um damit die Eigenschaften des Zahnrades zu beeinflussen. Eine Profilverschiebung wird genutzt, um Eingriffsstörungen zu vermeiden, die Tragfähigkeit zu erhöhen und die Gleitverhältnisse im Zahneingriff zu verbessern. Die Profilverschiebung wird auf Sonne, Planet und Hohlrad aufgeteilt. Man unterscheidet, je nach Richtung der Verschiebung, eine positive und eine negative Profilverschiebung. Bei einer positiven Profilverschiebung wird das Werkzeug in Richtung Kopfkreis verschoben, bei einer negativen in Richtung Fußkreis. Bei einer Außenverzahnung (Sonnenrad und Planetenrad) verschiebt sich der genutzte Teil der Evolvente nach außen, bei einer Innenverzahnung (Hohlrad) nach innen. Da eine positive Profilverschiebung die Tragfähigkeit bei Außenverzahnungen recht vorteilhaft beeinflusst, werden Außenverzahnungen meist auch mit einer positiven Profilverschiebung ausgelegt. Innenverzahnungen dagegen erhalten überwiegend eine negative Profilverschiebung, da sich die positive doch eher ungünstig auf die Tragfähigkeit auswirkt. Um den Profilverschiebungsfaktor einfach zu optimieren, klicken Sie auf das Taschenrechner-Symbol.

Geben Sie entweder Ihre eigenen Werte für die Profilverschiebungsfaktoren ein oder aktivieren Sie für eine optimale Auslegung das „ausgeglichene spezifische Gleiten“ für die beiden Paarungen Sonne-Planet oder Planet-Hohlrad. Das ausgeglichene spezifische Gleiten ist nur für eine Paarung möglich. Die Faktoren werden dann so angepasst, dass das spezifische Gleiten ausgeglichen ist und sich dadurch die Verschleißerscheinungen verringern. Auf die Tragfähigkeit und geräuscharmen Lauf hat das spezifische Gleiten positive Auswirkungen. Bei kleinen Zähnezahlen ist der Einfluss der Profilverschiebung sehr groß, bei großen Zähnezahlen dagegen eher sehr klein. Wenn die Werte für das spezifische Gleiten rot markiert sind, dann ist eine Auslegung nicht möglich. Die Profilverschiebungsfaktoren werden dann anhand der Profilverschiebungssumme zu gleichen Teilen auf Planet und Hohlrad aufgeteilt.

Bei den Planetenstufen ist es ratsam, unabhängig von der Innenverzahnung (Hohlrad), eine optimale

Außenverzahnung (Sonne-Planet) nach den gängigen Methoden der Profilverschiebung festzulegen. Dabei ist

zu beachten, dass keine Eingriffsstörungen auftreten. Bei einer extrem großen Profilverschiebung treten

Eingriffsstörungen bei Außenverzahnungen vorallem am Zahnfuß des Ritzels auf. Sollten Eingriffsstörungen

vorliegen, erhalten Sie einen entsprechenden Hinweis im Meldungsfenster. In den Kapiteln 7.2.9 und 7.10.5 für

Stirnräder finden Sie weitere Informationen rund um das Thema Profilverschiebung bei Außen- und

Innenverzahnungen.

Der Kopfkreisdurchmesser  ist von dem Modul abhängig und wird so automatisch vom Programm

berechnet. Ändern Sie die Profilverschiebung, dann ändert sich auch der Kopfkreis. Nun besteht die Möglichkeit,

diesen Kopfkreisdurchmesser mit Hilfe des Schloss-Buttons freizuschalten, um einen bereits bekannten

Eingabewert zu ergänzen und somit den Kopfkreisdurchmesser leicht zu beeinflussen. Beachten Sie,

dass der Kopfkreisdurchmesser zusätzlich auch die Kopfhöhenänderung beeinflusst. Klicken Sie

erneut auf den Button, wird das Eingabefeld wieder deaktiviert und der nach DIN berechnete Wert

eingesetzt.

ist von dem Modul abhängig und wird so automatisch vom Programm

berechnet. Ändern Sie die Profilverschiebung, dann ändert sich auch der Kopfkreis. Nun besteht die Möglichkeit,

diesen Kopfkreisdurchmesser mit Hilfe des Schloss-Buttons freizuschalten, um einen bereits bekannten

Eingabewert zu ergänzen und somit den Kopfkreisdurchmesser leicht zu beeinflussen. Beachten Sie,

dass der Kopfkreisdurchmesser zusätzlich auch die Kopfhöhenänderung beeinflusst. Klicken Sie

erneut auf den Button, wird das Eingabefeld wieder deaktiviert und der nach DIN berechnete Wert

eingesetzt.

Das Kopfkreisabmaß wird automatisch nach DIN ermittelt. Auch hier ist es möglich, das Schloss-Symbol zu aktivieren, um die Eingabefelder freizuschalten und die Werte manuell zu modifizieren. Klicken Sie wieder auf den Schloss-Button, so wird der nach DIN ermittelte Eingabewert wieder eingesetzt.

Die Kopfhöhenänderung  wird automatisch vom Programm so gesetzt, so dass genügend Kopfspiel

vorhanden ist. Klicken Sie auf das Schloss-Symbol, so können Sie die Eingabefelder manuell freischalten und

Ihre eigenen Werte eingeben. Durch eine Kopfhöhenänderung beeinflussen Sie den Kopfkreis.

wird automatisch vom Programm so gesetzt, so dass genügend Kopfspiel

vorhanden ist. Klicken Sie auf das Schloss-Symbol, so können Sie die Eingabefelder manuell freischalten und

Ihre eigenen Werte eingeben. Durch eine Kopfhöhenänderung beeinflussen Sie den Kopfkreis.

Damit eine ungestörte Bewegung zwischen den Flanken möglich wird, sind zwischen den jeweiligen

Verzahnungen bestimmte Spiele notwendig. Den Abstand zwischen Kopfkreis des Rades und Fußkreis des

Gegenrades nennt man Kopfspiel  . Das Kopfspiel soll verhindern, dass sich Kopfkreisdurchmesser und

Zahnfuß des Gegenrades berühren.

. Das Kopfspiel soll verhindern, dass sich Kopfkreisdurchmesser und

Zahnfuß des Gegenrades berühren.

Der Fußkreisdurchmesser  ist eine Größe, die von dem jeweiligen Modul, der Profilverschiebung und der

Kopfhöhe des Werkzeug-Bezugsprofils abhängig ist und somit vom Programm berechnet wird. Der

Fußkreisdurchmesser ergibt sich also aus der Berechnung.

ist eine Größe, die von dem jeweiligen Modul, der Profilverschiebung und der

Kopfhöhe des Werkzeug-Bezugsprofils abhängig ist und somit vom Programm berechnet wird. Der

Fußkreisdurchmesser ergibt sich also aus der Berechnung.

Hier haben Sie die Möglichkeit, einen Innendurchmesser (bei Sonne und Planet) bzw. Außendurchmesser (beim Hohlrad) anzugeben.

Die Breite eines Steges kann hier berücksichtigt werden. Zur Orientierung finden Sie neben den Eingabefeldern eine graphische Darstellung. Es besteht die Möglichkeit, die Stegbreite über den Schloss-Button zu beeinflussen.

Definieren Sie eine Bohrung (Innendurchmesser für Sonne und Planet). Die Stegbreite wird zunächst

auf den gleichen Wert wie die Radbreite gesetzt. Ist die Stegbreite kleiner als die Radbreite, wird

die Radkörpersteifigkeit beeinflusst, die über den Radkörperfaktor  mit in die Berechnung

einfließt. Daraus ergeben sich veränderte Zahnfedersteifigkeiten, welche wiederum Auswirkungen

auf die Tragfähigkeit haben. Über den Schloss-Button lässt sich die Stegbreite nun auch manuell

modifizieren.

mit in die Berechnung

einfließt. Daraus ergeben sich veränderte Zahnfedersteifigkeiten, welche wiederum Auswirkungen

auf die Tragfähigkeit haben. Über den Schloss-Button lässt sich die Stegbreite nun auch manuell

modifizieren.

Eine Fase und ein Kopfkantenbruch werden in der Berechnung mit berücksichtigt. Ein Kopfkantenbruch ist eine zu gleichen Teilen auf Kopffläche und Kopfflanke verteilte Schutzfase entlang der Kopfkanten. Die Kopfkanten eines Zahnrades werden abgerundet oder mit einem Kantenbruch versehen, der vom Verzahnungswerkzeug erzeugt werden kann. Der Kopfkantenbruch bietet sich an, um Eingriffsstörungen zu beheben.

Hier können Sie aus einer Liste die Werkzeugart für Sonne, Planet und Hohlrad sowie ein vordefiniertes Werkzeugbezugsprofil nach ISO 53, DIN 867 und DIN 3972 wählen. Das Bezugsprofil lässt sich aber auch individuell vorgeben. Außerdem kann eine Bearbeitungszugabe berücksichtigt werden.

Klicken Sie auf den jeweils aktiven Pfeil, um zwischen den Stirnradpaarungen Sonne-Planet oder Planet-Hohlrad schnell hin und her zu wechseln.

Hinweis: Ergänzen Sie in der Kommentarzeile eine kurze Notiz oder eine Anmerkung für Sonne, Planet und

Hohlrad. Die Bemerkung erscheint dann später auch im Protokoll.

Über die Listbox können Sie die Werkzeuge „Wälzfräser“ oder „Schneidrad“ für die Berechnung der Zahnform auswählen. In der Listbox steht Ihnen auch die „konstruierte Evolvente“ zur Verfügung. Die Wahl des Werkzeugs richtet sich nach der Radart (Außen- oder Innenräder). Außenverzahnungen werden spanend meist mit einem Wälzfräser hergestellt. Für das Hohlrad als Innenverzahnung nutzt man üblicherweise das Schneidrad.

Das Wälzfräsen ist das am häufigsten angewendete Verfahren für die Verzahnungsvor- und fertigbearbeitung

von Außenverzahnungen. Eine hohe Flexibilität und Produktivität sind die Vorteile des Wälzfräsens. Beim Fräsen

ist die Achse des Wälzfräsers geneigt, so dass die Schraubengänge in Richtung der Flankenlinie des zu

fräsenden Rades verlaufen. Der Wälzfräser und das Rad führen kontinuierliche Drehbewegungen aus, so dass

sich das Rad nach einer Umdrehung des Fräsers weiterdreht. Zusätzlich führt der Fräser die Vorschubbewegung

längs der Zahnbreite parallel zur Werkstückachse aus.

Das Wälzstoßverfahren ist besonders für Innenverzahnungen geeignet. Als Werkzeug wird ein

gerad- oder schrägverzahntes Schneidrad mit hinterschliffenden Zahnflanken und hinterschliffenem

Außendurchmesser verwendet. Beim Abwälzen führt das Schneidrad eine hin- und hergehende Stoßbewegung

aus.

Neben dem „Wälzfräser“ und dem „Schneidrad“ können Sie auch die „Konstruierte Evolvente“ als Werkzeug

auswählen. Mit der konstruierten Evolvente wird Ihnen die Zahnformberechnung für innenverzahnte Stirnräder

ermöglicht, welche mit Schneidrädern nicht mehr herstellbar sind. Dies trifft insbesondere für Anwendungen in

der Feinwerktechnik zu. Mit dieser Werkzeugart ist auch die Zahnformerzeugung mit einem konstanten

Fußrundungsradius möglich.

Hinweis: In dem Kapitel 7.3.1 finden Sie jeweils eine Abbildung zum Wälzfräser und Schneidrad.

Das Werkzeug-Bezugsprofil ist das Gegenprofil zum Stirnrad-Bezugsprofil. Die folgenden genormten Werkzeug-Bezugsprofile stehen Ihnen für die Berechnung zur Verfügung und können über die folgende Listbox ausgewählt werden:

Um Schleifkanten am Zahnfuß zu vermeiden, kann man spezielle Vorbearbeitungswerkzeuge mit einem Protuberanzprofil einsetzen. Mit diesem Werkzeug wird ein geringer Unterschnitt bzw. eine Restunterwühlung erzeugt, so dass beim anschließenden Schleifen der Zahnflanken Kerben vermieden werden können.

Über die Listbox lassen sich die folgenden Beispiele für Protuberanzprofile auswählen:

Hinweis: Wenn Sie in der Listbox den Eintrag „Eigene Eingabe“ auswählen, werden der Kopfrundungsradius,

die Kopfhöhe und die Fußhöhe aktiviert. Sie können so schnell das Werkzeug-Bezugsprofil individuell

vorgeben.

Für den Fall, dass Sie mit Sonderwerkzeugen arbeiten, bietet der eAssistant Ihnen hier eine einfache und komfortable Lösung. Wie bereits oben erwähnt, kann das Werkzeug-Bezugsprofil in der Listbox über „Eigene Eingabe“ festgelegt werden.

Hier können der Kopfkreis und der Fußkreis für Sonne, Planet und Hohlrad geändert werden. Übernehmen Sie diese Eingabewerte mit dem Button „OK“, so erscheint in der Listbox der Eintrag „Eigene Eingabe“. Die Kopfhöhenänderung wird auf den Wert „0“ gesetzt.

Wählen Sie das Werkzeug „Schneidrad“ aus, dann wird die Listbox „Kopfform“ freigeschaltet.

Wählen Sie den „Vollradius“ oder „Radius mit Gerade“ aus. In der Regel nutzt man „Radius mit

Gerade“

Zahnformkorrekturen sind erwünschte Abweichungen der Werkrad-Zahnform von der Evolvente. Sie sind für eine nachfolgende Fertigbearbeitung zweckmäßig oder verbessern die Laufeigenschaften der Verzahnung. Korrigierte Zahnformen benötigen spezielle Werkzeuge mit entsprechenden Werkzeug-Zahnformkorrekturen. Protuberanzen werden dabei als Flankenaufmaß für das Schleifen der Zahnflanke benutzt und werden durch die Verwendung entsprechend ausgebildeter Werkzeuge im Zahnfußbereich erzeugt. Durch das Wälzstoßen bzw. Abwälzfräsen mit den Protuberanzwerkzeugen bleibt auf der Zahnflanke eine Nachbearbeitungsschicht stehen. Diese Schicht wird anschließend durch Schleifen bzw. Schaben entfernt. Beim Abtragen dieser Schicht berührt das Werkzeug die Zahnfußausrundung nicht, wodurch Kerben und Schleifrisse im Zahnfußgrund vermieden werden. Im Berechnungsmodul sind die folgenden Zahnformkorrekturen möglich:

Eine Abweichung im Zahnfußbereich vom Profil zur Vermeidung von Schleifabsätzen ist üblich und zulässig. Auf Grund vom Schleifaufmaß muss man eine Restunterwühlung zulassen. Damit keine oder keine wesentliche Kürzung des evolventischen Profils vorliegt, ist eine größere Zahnfußtiefe erforderlich. Die folgende Tabelle zeigt eine modulabhängige Festlegung zur Restunterwühlung.

| Modulabhängige Restunterwühlung für geschliffene Verzahnungen1

| ||||

Modul  | Bearbeitungszugabe  | Protuberanz  | Kopfhöhe  | Kopfrundungsradius  |

| 2 | 0,160 | 0,260 | 2,900 | 0,500 |

| 2,5 | 0,170 | 0,280 | 3,625 | 0,625 |

| 3 | 0,180 | 0,300 | 4,350 | 0,750 |

| 4 | 0,200 | 0,340 | 5,800 | 1,000 |

| 5 | 0,220 | 0,380 | 7,250 | 1,250 |

| 6 | 0,240 | 0,420 | 8,700 | 1,500 |

| 7 | 0,260 | 0,460 | 10,150 | 1,7500 |

| 1 Tabelle aus: Linke, H.: Stirnradverzahnung Berechnung Werkstoffe Fertigung, Carl Hanser

Verlag, München, Wien, 2. Auflage 2010, S. 68, Tabelle 2.1/2

| ||||

Im Berechnungsmodul kann eine Bearbeitungszugabe je Zahnflanke berücksichtigt werden. Ein

Vorverzahnungswerkzeug lässt für das nachfolgende Fertigverzahnen eine Bearbeitungszugabe  auf den

Flanken und/oder Fuß stehen. Eine Bearbeitungszugabe ist der kleinste Abstand zwischen den

Evolventen und der Vor-Verzahnung. Wird das Werkzeug-Bezugsprofil mit Protuberanz gewählt oder

eingegeben, so bezieht sich die Bearbeitungszugabe auf die Flanken. Wird die Bearbeitungszugabe bei

einem Werkzeug-Bezugsprofil ohne Protuberanz vorgegeben, so erhalten Flanken und Fuß das

entsprechende Aufmaß. Die maximalen Bearbeitungszugaben der einzelnen Verfahren lassen sich wie folgt

einteilen:

auf den

Flanken und/oder Fuß stehen. Eine Bearbeitungszugabe ist der kleinste Abstand zwischen den

Evolventen und der Vor-Verzahnung. Wird das Werkzeug-Bezugsprofil mit Protuberanz gewählt oder

eingegeben, so bezieht sich die Bearbeitungszugabe auf die Flanken. Wird die Bearbeitungszugabe bei

einem Werkzeug-Bezugsprofil ohne Protuberanz vorgegeben, so erhalten Flanken und Fuß das

entsprechende Aufmaß. Die maximalen Bearbeitungszugaben der einzelnen Verfahren lassen sich wie folgt

einteilen:

| Maximale Bearbeitungszugaben2

| |

| Bearbeitungszugabe pro Zahnflanke | Verfahren |

0,05 (0,10) mm 0,05 (0,10) mm | Feinbearbeitung duch Kaltwalzen, Wälzschaben, Wälzhohnen, Wälzlappen |

| 0,05 bis 0,5 (1,5) mm | Wälzschleifen, Profilschleifen, (Wälzhonen) |

0,5 mm, Vorverzahnen 0,5 mm, Vorverzahnen | Urformen, Umformen, Spanen mit geometrisch bestimmter Schneide außer Wälzschaben, Wälz- und Profilschleifen in Sonderfällen |

| 2 Tabelle aus: Linke, H.: Stirnradverzahnung Berechnung Werkstoffe Fertigung, Carl

Hanser Verlag, München, Wien, 1996, S. 638

| |

Hinweis: Weitere detaillierte Informationen zur Protuberanz und zur Bearbeitungszugabe finden Sie in den

Kapiteln 7.3.4 und 7.3.5.

In dieser Eingabemaske werden die Verzahnungsqualität sowie die Abmaß- und Toleranzreihe für Sonne, Planet und Hohlrad festgelegt. Desweiteren werden die oberen und unteren Zahndicken- und Zahnweitenabmaße automatisch vom Programm berechnet. Die Zahndickenabmaße können allerdings auch direkt eingegeben werden. Die notwendige Messzähnezahl sowie der Messkörperdurchmesser werden ermittelt oder können individuell vorgegeben werden. Eine Herstellung von Werkstücken mit exakten Nennmaßen ist unmöglich, daher sind Abweichungen vom theoretischen Sollmaß zulässig. In vielen Anwendungsgebieten werden Sonne, Planeten und Hohlrad unabhängig voneinander gefertigt und müssen ohne große Anpassungen aufeinander abgestimmt sein.

Hinweis: Ergänzen Sie in der Kommentarzeile eine kurze Notiz oder eine Anmerkung für Sonne, Planet und

Hohlrad. Die Bemerkung erscheint dann später auch im Protokoll.

Die Qualität ist nach wirtschaftlichen Gesichtspunkten in Abhängigkeit vom Verwendungszweck und somit vom

Fertigungsverfahren festzulegen. In den DIN-Verzahnungsnormen werden die qualitativen Grenzen für die

einzelnen Abweichungen in 12 Verzahnungsqualitäten festgelegt und in der Reihenfolge der Genauigkeit von 12

bis 1 bezeichnet. Die Qualität 1 bezeichnet dabei die feinste Genauigkeit, die Qualität 12 die gröbste

Genauigkeit. Die Verzahnungsqualitäten 1 bis 4 werden vorwiegend für Lehrzahnräder verwendet, die Klassen 5

bis 12 für Getrieberäder. Kapitel 7.4.1 zeigt eine Übersicht über die Herstellungsverfahren in Abhängigkeit von

der Qualität. Hier finden Sie auch eine Tabelle mit Anhaltswerten für die Wahl der Verzahnungsqualitäten und

Toleranzklassen. Die einzelnen Qualitäten lassen sich jeweils für Sonne, Planet und Hohlrad aus der Listbox

auswählen.

In dem DIN-Getriebe-Passsystem kennzeichnet man den Abstand des Toleranzfeldes vom Nennmaß mit einem Buchstaben, seine Breite mit einer Zahl. Bei Verzahnungen gibt es nur Spielpassungen, deshalb kommen nur die Buchstaben h bis a vor. Wählen Sie in der Listbox den Eintrag „eigene Eingabe“, dann wird das Eingabefeld für die Zahndickenabmaße freigeschaltet und Sie haben die Möglichkeit, individuelle Daten festzulegen. Weiterhin ist nun auch der Schloss-Button neben dem Eingabefeld für die Zahnweitenabmaße aktiv.

Infolge einer größeren Ausdehnung der Zahnräder als Wärmequelle gegenüber dem Gehäuse ist ohne

elastische Elemente kein spielfreier Einbau möglich. Es müssen deshalb die Zahndickenabmaße so festgelegt

werden, dass kein Klemmen der Zahnräder auftritt. Um dieses Klemmen der Zahnräder beim Betrieb zu

vermeiden, müssen die Zähne um einen Mindestbetrag - das obere Zahndickenabmaß  - dünner als die

Nenn-Zahndicken sein. Die Verkleinerung der Zahndicken nennt man auch Zahndickenabmaß

- dünner als die

Nenn-Zahndicken sein. Die Verkleinerung der Zahndicken nennt man auch Zahndickenabmaß  . Die Zähne

von Außen- und Innenverzahnungen müssen negative Zahndickenabmaße aufweisen. So kann ein Flankenspiel

erreicht werden. Die größte Zahndicke ist durch das obere Zahndickenabmaß

. Die Zähne

von Außen- und Innenverzahnungen müssen negative Zahndickenabmaße aufweisen. So kann ein Flankenspiel

erreicht werden. Die größte Zahndicke ist durch das obere Zahndickenabmaß  , die kleinste Zahndicke

durch das untere Zahndickenabmaß

, die kleinste Zahndicke

durch das untere Zahndickenabmaß  begrenzt. Klicken Sie auf das Taschenrechner-Symbol, um die

Zahndickenabmaße rückwärts, zum Beispiel aus gemessenen Werten oder vorgegebenen Prüfmaßen, zu

berechnen.

begrenzt. Klicken Sie auf das Taschenrechner-Symbol, um die

Zahndickenabmaße rückwärts, zum Beispiel aus gemessenen Werten oder vorgegebenen Prüfmaßen, zu

berechnen.

Ein neues Fenster öffnet sich.

Aktivieren Sie mit einem Häkchen jeweils Sonne, Planet und Hohlrad, vervollständigen Sie die Eingabewerte und klicken Sie auf den Button „OK“. Der Schloss-Button neben dem Eingabefeld für die Zahnweitenabmaße wird freigegeben. Darüber können Sie bei Bedarf optional zu den Zahndickenabmaßen auch die Zahnweitenabmaße beeinflussen.

Das Zahnweitenabmaß  ist der Unterschied zwischen dem Ist- und Nennmaß der Zahnweite

ist der Unterschied zwischen dem Ist- und Nennmaß der Zahnweite  . Das

Istmaß der Zahnweite wird bei Außenräder durch negative Abmaße kleiner als das Nennmaß für den

spielfreien Eingriff. Wie auch bei dem Zahndickenabmaß gibt es hier ein oberes und ein unteres

Zahnweitenabmaß, die mit

. Das

Istmaß der Zahnweite wird bei Außenräder durch negative Abmaße kleiner als das Nennmaß für den

spielfreien Eingriff. Wie auch bei dem Zahndickenabmaß gibt es hier ein oberes und ein unteres

Zahnweitenabmaß, die mit  und

und  definiert sind. Bei einer eigenen Eingabe der Zahndickenabmaße

können optional die Zahnweitenabmaße vorgegeben werden. Bei dieser eigenen Eingabe wird der

Schloss-Button neben dem Eingabefeld für die Zahnweitenabmaße aktiviert. Diese können somit geändert

werden.

definiert sind. Bei einer eigenen Eingabe der Zahndickenabmaße

können optional die Zahnweitenabmaße vorgegeben werden. Bei dieser eigenen Eingabe wird der

Schloss-Button neben dem Eingabefeld für die Zahnweitenabmaße aktiviert. Diese können somit geändert

werden.

Die Zahndicke ist ein Bogenstück und kann nicht direkt gemessen werden. Deshalb werden unterschiedliche Messverfahren genutzt. Die Zahndicke kann so auf verschiedene Weise gemessen werden:

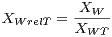

Die Zahnweite  ist das Maß, dass sich zwischen zwei parallelen Ebenen ergibt, die je eine rechte und linke

Flanke über mehrere Zähne

ist das Maß, dass sich zwischen zwei parallelen Ebenen ergibt, die je eine rechte und linke

Flanke über mehrere Zähne  hinweg berühren. Bei Stirnrädern wird die Zahndicke am häufigsten mit Hilfe der

Zahnweite gemessen. Die Zahndicke kann durch manuelle Geräte sehr einfach erfasst werden. Der Vorteil

dabei ist auch, dass das Passmaß bereits während einer Serienfertigung beeinflusst werden kann. Das

Berechnungsmodul gibt Ihnen die Messzähnezahl, also die Anzahl der Zähne, über die die Zahnweite zu

messen ist, vor. Über den Schloss-Button können Sie jedoch das Eingabefeld freischalten und einen eigenen

Wert für die Messzähnezahl angeben. Klicken Sie erneut auf den Button, wird der ursprüngliche Wert wieder

eingesetzt.

hinweg berühren. Bei Stirnrädern wird die Zahndicke am häufigsten mit Hilfe der

Zahnweite gemessen. Die Zahndicke kann durch manuelle Geräte sehr einfach erfasst werden. Der Vorteil

dabei ist auch, dass das Passmaß bereits während einer Serienfertigung beeinflusst werden kann. Das

Berechnungsmodul gibt Ihnen die Messzähnezahl, also die Anzahl der Zähne, über die die Zahnweite zu

messen ist, vor. Über den Schloss-Button können Sie jedoch das Eingabefeld freischalten und einen eigenen

Wert für die Messzähnezahl angeben. Klicken Sie erneut auf den Button, wird der ursprüngliche Wert wieder

eingesetzt.

Das diametrale Prüfmaß  ist bei einem Außenrad das größte äußere Maß. Dieses Maß wird über zwei

Messkörper gemessen. Die Messkörper sind dabei Kugeln (Diametrales Zweikugelmaß

ist bei einem Außenrad das größte äußere Maß. Dieses Maß wird über zwei

Messkörper gemessen. Die Messkörper sind dabei Kugeln (Diametrales Zweikugelmaß  ) oder Rollen

(Diametrales Zweirollenmaß

) oder Rollen

(Diametrales Zweirollenmaß  ), die in gegenüberliegende Zahnlücken gelegt werden. Die Prüfung mit Hilfe

der Messkörper stellt eine sehr genaue Prüfmethode dar. Das Zweirollenmaß ist nur bei Geradverzahnungen

und außenverzahnten Schrägzahnrädern anwendbar. Bei den diametralen Prüfmaßen unterscheidet

man:

), die in gegenüberliegende Zahnlücken gelegt werden. Die Prüfung mit Hilfe

der Messkörper stellt eine sehr genaue Prüfmethode dar. Das Zweirollenmaß ist nur bei Geradverzahnungen

und außenverzahnten Schrägzahnrädern anwendbar. Bei den diametralen Prüfmaßen unterscheidet

man:

Das diametrale Zweikugelmaß  ist bei einem Außenrad das größte äußere Maß. Dieses wird über die

zwei Kugeln gemessen, die in die am weitesten voneinander entfernten Zahnlücken gelegt werden. Beide

Kugeln müssen sich in der gleichen Ebene senkrecht zur Radachse befinden. Bei einem Hohlrad ist das

diametrale Zweikugelmaß das kleinste innere Maß zwischen zwei Kugeln. Auch für die diametralen Prüfmaße

gibt das Berechnungsmodul Ihnen den Kugeldurchmesser bereits vor. Der Durchmesser der Kugeln bzw. Rollen

wird jeweils definiert mit

ist bei einem Außenrad das größte äußere Maß. Dieses wird über die

zwei Kugeln gemessen, die in die am weitesten voneinander entfernten Zahnlücken gelegt werden. Beide

Kugeln müssen sich in der gleichen Ebene senkrecht zur Radachse befinden. Bei einem Hohlrad ist das

diametrale Zweikugelmaß das kleinste innere Maß zwischen zwei Kugeln. Auch für die diametralen Prüfmaße

gibt das Berechnungsmodul Ihnen den Kugeldurchmesser bereits vor. Der Durchmesser der Kugeln bzw. Rollen

wird jeweils definiert mit  . Über den Schloss-Button können Sie das Eingabefeld freischalten und einen

eigenen Wert für den Kugel- bzw. Rollendurchmesser angeben. Klicken Sie erneut auf den Button, wird der

ursprüngliche Wert wieder eingesetzt.

. Über den Schloss-Button können Sie das Eingabefeld freischalten und einen

eigenen Wert für den Kugel- bzw. Rollendurchmesser angeben. Klicken Sie erneut auf den Button, wird der

ursprüngliche Wert wieder eingesetzt.

Hinweis: In dem Kapitel 7.4.5 finden Sie die jeweiligen Abbildungen zur Zahnweitenabmessung sowie zu den

diametralen Prüfmaßen.

Um ein Klemmen der Räder zu vermeiden, muss zwischen den Flanken stets ein Spiel vorhanden sein. Wesentliche Einflussgrößen auf das Flankenspiel sind der Achsabstand und die Passgrößen der Verzahnung. Das Getriebe-Passsystem definiert die Abweichungen des Achsabstandes mit dem Flankenspiel. In dem Passsystem der DIN wird nur ein Toleranzfeld des Achsabstandes angewendet. Beim Achsabstand werden die Abmaße für das „JS“-Feld angegeben. Diese entsprechen genau den ISO-Grundtoleranzen. Die Flankenspiele sind abhängig vom Zahndickenabmaß, Zahnweitenabmaß und Achsabstand. Mit der Änderung des Achsabstandes ändert sich dann auch das jeweilige Flankenspiel.

Wählen Sie in der Listbox die Option „Eigene Eingabe“, dann haben Sie die Möglichkeit, das obere und untere

Achsabstandsabmaß für Sonne-Planet festzulegen. Betätigen Sie mit der „ENTER“-Taste Ihre Eingaben. Die

Flankenspiele werden dann automatisch berechnet.

Das Achsabstandsmaß  ist die zulässige Abweichung des Achsabstandes

ist die zulässige Abweichung des Achsabstandes  im Getriebe von

dem Nennmaß des Achsabstandes. Die Abmaße sind mit

im Getriebe von

dem Nennmaß des Achsabstandes. Die Abmaße sind mit  angegeben, um bei Getrieben mit

mehreren Achsen keine unzulässig großen Abweichungen von den Nennmaßen der Achsabstände zu

erhalten.

angegeben, um bei Getrieben mit

mehreren Achsen keine unzulässig großen Abweichungen von den Nennmaßen der Achsabstände zu

erhalten.

Mit Hilfe des Flankenspiels lassen sich Herstellungs- und Einbauungenauigkeiten ausgleichen und ein Klemmen

der Zahnräder wird vermieden. Die Größe des Flankenspiels hängt, von Verzahnungsfehlern abgesehen, von

der Zahndicke und vom Achsabstand der Räder ab. Auch Erwärmung, Verformung der Getriebeelemente und

die Verlagerung des Gehäuses beeinflussen das Flankenspiel. Diese Einflüsse müssen zusätzlich bei der

Festlegung der Zahndickenabmaße berücksichtigt werden. Das DIN-System geht von einem konstanten

Achsabstand aus und schafft die verschiedenen Flankenspiele durch eine Änderung der Zahndicke. Das

Flankenspiel ist am größten beim untersten Zahndickenabmaß  und am kleinsten beim oberen

Zahndickenabmaß

und am kleinsten beim oberen

Zahndickenabmaß  . Das Flankenspiel wird weiterhin durch die Fehler der Teilung und der Flankenform

beeinflusst sowie von der Erwärmung, Verformung der Getriebeelemente und Verlagerung des

Gehäuses.

. Das Flankenspiel wird weiterhin durch die Fehler der Teilung und der Flankenform

beeinflusst sowie von der Erwärmung, Verformung der Getriebeelemente und Verlagerung des

Gehäuses.

Das Verdrehflankenspiel  ist das auf den Wälzkreis bezogende Spiel. Das Verdrehflankenspiel ist die Länge

des Wälzkreisbogens, um den sich ein Rad gegenüber dem anderen Rad verdrehen lässt. Das Radialspiel ist

die Differenz des Achsabstandes zwischen dem Betriebszustand und dem Zustand des spielfreien Eingriffes.

Das Radialspiel

ist das auf den Wälzkreis bezogende Spiel. Das Verdrehflankenspiel ist die Länge

des Wälzkreisbogens, um den sich ein Rad gegenüber dem anderen Rad verdrehen lässt. Das Radialspiel ist

die Differenz des Achsabstandes zwischen dem Betriebszustand und dem Zustand des spielfreien Eingriffes.

Das Radialspiel  ist bei sehr kleinen Moduln (m

ist bei sehr kleinen Moduln (m  0,6 mm) von Bedeutung. Kapitel 7.4.7

veranschaulicht das Achsabstandsabmaß, Normal- und Verdrehflankenspiel und Radialspiel anhand von

Abbildungen.

0,6 mm) von Bedeutung. Kapitel 7.4.7

veranschaulicht das Achsabstandsabmaß, Normal- und Verdrehflankenspiel und Radialspiel anhand von

Abbildungen.

Ein besonderes Highlight des Berechnungsmoduls ist die Darstellung der exakt berechneten Zahnform mit der parallelen Animation und Simulation der Zahneingriffe von Sonne-Planet und Planet-Hohlrad. Für diese Darstellung können die kleinsten, mittleren und größten Abmaße für die Zahndicken und den Achsabstand gewählt werden.

Um das gesamte Planetengetriebe darzustellen, klicken Sie auf den Button „Zahnform“.

Mit einen Klick auf den Button „Ausschnitt“ lässt sich der detaillierte Zahneingriff der Paarungen Sonne-Planet und Planet-Hohlrad in der Vergrößerung darstellen. Die „Darstellung des Zahneingriffs“ bietet Ihnen die Möglichkeit, das Zahnspiel sowie den Zahneingriff mit Hilfe der Zahndicken-, Kopfkreis- sowie Achsabstandsabmaße näher zu betrachten und den Einfluss aller genannten Größen detailliert zu untersuchen. Klicken Sie auf den Button „Totale“, wird Ihnen wieder das komplette Planetengetriebe angezeigt.

Wenn Sie auf den Button „Ausschnitt“ klicken, bekommen Sie standardmäßig die Darstellung des Zahneingriffs

der beiden Paarungen Sonne-Planet und Planet-Hohlrad. Sie können sich die Zahneingriffe aber auch

einzeln anzeigen lassen, also nur den Eingriff Sonne-Planet oder Planet-Hohlrad (siehe Kapitel 8.7.5

„Ansicht“).

Hinweis: Bitte beachten Sie, dass die Daten in der Zahnform in die spätere DXF-Ausgabe und in die

CAD-Erzeugung übernommen werden. Wenn Sie zum Beispiel in der Zahnform das Zahndickenabmaß oder

das Achsabstandsabmaß verändern, so wird jeweils die letzte Einstellung, die Sie an der Zahnform

vornehmen, in die „DXF-Ausgabe“ oder die eAssistant CAD-PlugIns übertragen. Alle weiteren

Informationen zum 2D DXF-Format und zu den einzelnen CAD-PlugIns erhalten Sie in dem Kapitel „Button

CAD“.

Geben Sie hier für die Drehung des Stirnradpaares einen Drehwinkel ein.

|

|

|

|

Klicken Sie auf einen der beiden Pfeile, erfolgt eine kontinuierliche Drehung der Stirnräder.

|

|

|

|

|

|

Lassen Sie sich hier den Zahneingriff von Sonne-Planet und Planet-Hohlrad parallel oder einzeln anzeigen. In beiden Darstellungen kann der Zahneingriff anhand der Animation näher betrachtet werden.

|

|

|

|

|

|

Klicken Sie auf den Button „Ausschnitt“, um den detaillierten Zahneingriff darzustellen. Jetzt besteht die Möglichkeit, das bereits in der Hauptmaske „Abmaße“ angegebene Zahndickenabmaß für Sonne, Planet und Hohlrad innerhalb der Toleranzgenzen zu verändern. Diese Veränderungen werden Ihnen sofort in dem Darstellungsfenster angezeigt. Für die Darstellung des Zahneingriffs können jeweils die unteren, mittleren und oberen Abmaße für die Zahndicke für Sonne, Planet und Hohlrad gewählt werden.

Die beiden Pfeile kennzeichnen das untere und das obere Abmaß. Bei der jeweils aktiven Eingabe wird der Pfeil grau hinterlegt. Klicken Sie auf den linken Pfeil, erhalten Sie die Darstellung mit dem unteren Zahndickenabmaß. Der rechte Pfeil liefert Ihnen die Ansicht mit dem oberen Zahndickenabmaß. Der mittlere Button zeigt Ihnen im Darstellungsfenster das mittlere Zahndickenabmaß an. Die Zahndickenabmaße können auch individuell innerhalb der Grenzen, also zwischen dem oberen und unterem Abmaß, eingegeben werden.

Hinweis: Wenn Sie in der Eingabemaske „Abmaße“ die unteren und oberen Zahndickenabmaße für Sonne,

Planet und Hohlrad über das Taschenrechner-Symbol individuell festgelegt haben, dann erscheinen die manuell

definierten Werte hier als unteres und oberes Zahndickenabmaß.

Klicken Sie auf den Button „Ausschnitt“, um den detaillierten Zahneingriff darzustellen. Jetzt besteht die Möglichkeit, das bereits in der Hauptmaske „Geometrie“ angegebene Kopfkreisabmaß für Sonne, Planet und Hohlrad innerhalb der Toleranzgenzen zu verändern. Diese Veränderungen werden Ihnen sofort in dem Darstellungsfenster angezeigt. Für die Darstellung des Zahneingriffs können jeweils die unteren, mittleren und oberen Abmaße für Sonne, Planet und Hohlrad gewählt werden.

Die beiden Pfeile kennzeichnen das untere und das obere Abmaß. Bei der jeweils aktiven Eingabe wird der Pfeil grau hinterlegt. Klicken Sie auf den linken Pfeil, erhalten Sie die Darstellung mit dem unteren Kopfkreisabmaß. Der rechte Pfeil liefert Ihnen die Ansicht mit dem oberen Kopfkreisabmaß. Der mittlere Button zeigt Ihnen im Darstellungsfenster das mittlere Kopfkreisabmaß an. Die Kopfkreisabmaße können auch individuell innerhalb der Grenzen, also zwischen dem oberen und unterem Abmaß, eingegeben werden.

Hinweis: Wenn Sie in der Eingabemaske „Geometrie“ die unteren und oberen Kopfkreisabmaße für Sonne,

Planet und Hohlrad über das Schloss-Symbol individuell festgelegt haben, dann erscheinen die manuell

definierten Werte hier als unteres und oberes Kopfkreisabmaß.

Klicken Sie auf den Button „Ausschnitt“, um den detaillierten Zahneingriff darzustellen. Sie haben jetzt die Möglichkeit, das bereits in der Hauptmaske „Abmaße“ angegebene Achsabstandsabmaß für die Paarung Sonne-Planet innerhalb der Toleranzgenzen zu verändern. Diese Veränderungen werden Ihnen sofort in dem Darstellungsfenster angezeigt. So können Sie den Lauf der Räder mit den unterschiedlichen Achsabständen anschaulich untersuchen. Für die Darstellung des Zahneingriffs können jeweils die unteren, mittleren und oberen Abmaße für die Paarungen gewählt werden.

Die beiden Pfeile kennzeichnen das untere und das obere Abmaß. Bei der jeweils aktiven Eingabe wird der Pfeil grau hinterlegt. Klicken Sie auf den linken Pfeil, erhalten Sie die Darstellung mit dem unteren Achsabstandsabmaß. Der rechte Pfeil liefert Ihnen die Ansicht mit dem oberen Achsabstandsabmaß. Der mittlere Button zeigt Ihnen im Darstellungsfenster das mittlere Achsabstandsabmaß an. Das Achsabstandsabmaß kann auch individuell innerhalb der Grenzen, also zwischen dem oberen und unterem Abmaß, eingegeben werden.

Hinweis: Wenn Sie in der Eingabemaske „Abmaße“ den unteren und oberen Achsabstand für

die Paarung Sonne-Planet über den Eintrag „eigene Eingabe“ aus der Listbox „Toleranzfeld für

Achsabstand“ individuell festgelegt haben, dann erscheinen die manuell definierten Werte hier als unteres und

oberes Achsabstandsabmaß.

Neben der Geometrieberechnung werden die Drehmomente, Drehzahlen inklusive der Relativdrehzahl des

Planeten, sowie die Leistungen, Wälzleistungen und Kupplungsleistungen bestimmt. Zusätzlich werden die

Stegumfangskraft sowie die Planetenzentrifugalkraft ermittelt. Beide Werte werden im Berechnungsprotokoll

ausgegeben. Ein Vorteil des Planetengetriebes besteht darin, dass die Leistung über mehrere

Planetenräder übertragen wird. Diese Leistungsteilung bewirkt, dass die mechanische Belastbarkeit

eines Getriebes gesteigert wird und große Übersetzungsstufen sowie große Drehmomente möglich

werden. Im Idealfall teilen sich die Umfangskräfte gleichmäßig auf die Zahneingriffe mit den Planeten

auf.

In einem Planetengetriebe werden die Kräfte und Drehmomente über Achsen und Wellen weitergleitet. Die Planetenräder des Getriebes können sowohl auf einer Achse als auch auf einer Welle gelagert sein.

Über den nebenstehenden Button „T/P“ können Sie zwischen der Eingabe für das Drehmoment und der

Eingabe für die Leistung hin und her wechseln. Wenn Sie auf den Button „T/P“ klicken, können Sie

entweder das Drehmoment oder die Leistung eingeben bzw. umrechnen lassen. Die Bezeichnung des

Eingabefeldes ändert sich dann entsprechend in Drehmoment oder Leistung. Maßgeblich ist, dass

drei im Gleichgewicht stehende Drehmomente vorhanden sind. Nach dem Energieerhaltungssatz

müssen die Summen der Teilleistungen gleich Null sein. Die Drehmomente haben positive und

negative Vorzeichen. Zwei der drei Drehmomente besitzen jeweils das gleiche Vorzeichen. Bei einer

Antriebswelle sind die Vorzeichen von Drehzahl und Drehmoment gleich, bei einer Abtriebswelle

jedoch ungleich. Sobald ein Drehmoment festliegt, ergeben sich die beiden anderen Momente

automatisch.

Eine Antriebsleistung  , die zugeführte Leistung, ist immer positiv und eine Abtriebsleistung, die

abgegebene Leistung, ist immer negativ. Bei einer Antriebswelle haben Drehzahl und Drehmoment

das gleiche Vorzeichen, bei einer Abtriebswelle sind die Vorzeichen voneinander verschieden. Die

Flussrichtung für die Wellenleistung liegt fest: die äußere Leistung fließt immer von der Antriebswelle zur

Abtriebswelle.

, die zugeführte Leistung, ist immer positiv und eine Abtriebsleistung, die

abgegebene Leistung, ist immer negativ. Bei einer Antriebswelle haben Drehzahl und Drehmoment

das gleiche Vorzeichen, bei einer Abtriebswelle sind die Vorzeichen voneinander verschieden. Die

Flussrichtung für die Wellenleistung liegt fest: die äußere Leistung fließt immer von der Antriebswelle zur

Abtriebswelle.

Bei einem Planetengetriebe wird zwischen Wellenleistung, Wälzleistung und Kupplungsleistung unterschieden.

Die Wälzleistung  , das Produkt aus Umfangskraft

, das Produkt aus Umfangskraft  am Wälzkreis und Wälzgeschwindigkeit, ist eine

innere Leistung, die durch Abwälzen der Zahnräder übertragen wird und auftritt, wenn sich die Zahnräder

gegenüber dem Steg drehen. Bei einem ruhenden Steg wird die gesamte Leistung

am Wälzkreis und Wälzgeschwindigkeit, ist eine

innere Leistung, die durch Abwälzen der Zahnräder übertragen wird und auftritt, wenn sich die Zahnräder

gegenüber dem Steg drehen. Bei einem ruhenden Steg wird die gesamte Leistung  von den Zahnrädern als

Wälzleistung

von den Zahnrädern als

Wälzleistung  übertragen und die Wälzleistung

übertragen und die Wälzleistung  ist dann gleich der Wellenleistung

ist dann gleich der Wellenleistung  .

Bei einem Planetengetriebe mit einem umlaufenden Steg ist die Wälzleistung

.

Bei einem Planetengetriebe mit einem umlaufenden Steg ist die Wälzleistung  nicht gleich

der Wellenleistung

nicht gleich

der Wellenleistung  . Wellenleistung und Wälzleistung unterscheiden sich um den Betrag der

Kupplungsleistung.

. Wellenleistung und Wälzleistung unterscheiden sich um den Betrag der

Kupplungsleistung.

Hinweis: Durch die Wälzleistung treten Zahnreibungsverluste auf. Deshalb sollte der Wälzleistungsanteil bei

einer Leistungsübertragung so gering wie möglich gehalten werden. Je geringer die Wälzleistung, um so besser

ist der Verzahnungswirkungsgrad des Planetengetriebes.

Planetengetriebe übertragen die von außen zugeführte Wellenleistung  zu einem Teil als Wälzleistung

zu einem Teil als Wälzleistung

und zum anderen Teil als Kupplungsleistung

und zum anderen Teil als Kupplungsleistung  . Die Kupplungsleistung wird verlustfrei

übertragen.

. Die Kupplungsleistung wird verlustfrei

übertragen.

Drehzahlen gegenüber dem stets ruhenden Getriebegehäuse werden als absolute Drehzahlen bezeichnet. Drehzahlen gegenüber einer Welle werden als Relativdrehzahlen bezeichnet.

Für die Festigkeitsberechung der Stirnräder stehen die beiden Methoden DIN 3990 Methode B sowie ISO 6336 Methode B zur Auswahl. Zunächst erhalten Sie Informationen zur DIN 3990 Methode B, anschließend folgen Erläuterungen zur ISO 6336 Methode B. Bei Plantengetriebe muss zusätzlich noch die ungleichmäßige Lastverteilung auf die Planetenräder berücksichtigt werden. Bei der Berechnung der Tragfähigkeit geht es stets um die Überprüfung der:

Mit dem Modul können Sie die Zahnfuß-, Zahnflanken- sowie die Fresstragfähigkeit schnell und einfach überprüfen. Bei der Fresstragfähigkeit werden die Sicherheiten bezüglich des Integral- und Blitztemperatur-Kriteriums berechnet. Berücksichtigt werden die Materialeigenschaften, die Lebensdauer sowie die Schmierungsart und der entsprechend gewählte Schmierstoff. Die erweiterten Eingabeoptionen bieten die Möglichkeit, die Anzahl der Lastwechsel sowie die Rauhtiefe zu beeinflussen. Schleifkerben können in die Berechnung mit einbezogen werden, die Betriebsart wird über den Betriebsartenfaktor gewählt.

Die folgenden Faktoren berücksichtigen die wesentlichsten Einflüsse bei der Tragfähigkeitsberechnung:

die durch äußeren Einwirkungen verursachten dynamischen

Zusatzkräfte,

die durch äußeren Einwirkungen verursachten dynamischen

Zusatzkräfte,

die inneren dynamischen Zusatzkräfte,

die inneren dynamischen Zusatzkräfte,

und

und  die ungleichmäßige Lastverteilung über die Zahnbreite,

die ungleichmäßige Lastverteilung über die Zahnbreite,

und

und  die ungleichmäßige Lastverteilung auf die im Eingriff

befindlichen Zahnpaare

die ungleichmäßige Lastverteilung auf die im Eingriff

befindlichen ZahnpaareDie Zahnfußtragfähigkeit ist die durch die zulässige Zahnfußbeanspruchung bestimmte Tragfähigkeit. Ein

Zahnbruch kann zum Beispiel aus einer Schleifkerbe resultieren. Wird die Beanspruchung überschritten,

brechen die Zähne meist am Zahnfuß aus. Ein Zahnbruch zerstört die gesamte Verzahnung und führt somit zum

Ausfall eines Getriebes. Laut DIN 3990 ist nach einem Zahnbruch ein Betrieb mit verringerter Belastung

möglich, wenn nur ein kleiner Teil eines oder mehrerer Zähne ausgebrochen ist und die übrigen Teile der

Verzahnung unbeschädigt sind. Zahnbruch ist ein Ermüdungsschaden.

Günstig sind: positive Profilverschiebung (bei kleinen Zähnezahlen), Verwendung vergüteter oder gehärteter

Werkstoffe mit höherer Zahnfußfestigkeit, größere Zahnfußausrundung, größerer Modul, größerer

Eingriffswinkel, größere Zahnbreite

Die Grübchentragfähigkeit ist die durch die zulässige Flankenpressung bestimmte Tragfähigkeit.

Grübchenbildung ist ein Ermüdungsschaden und tritt hauptsächlich auf der Fußflanke auf. Bei einer

Grübchenbildung entstehen an der Oberfläche feine Risse, in die Öl eindringt. Beim Überrollen werden die

Öffnungen verschlossen und Materialteilchen herausgesprengt. Die Vertiefungen, die sich dadurch bilden,

werden auch Grübchen (bzw. Pitting) genannt. Diese Ausbröckelungen sind erst dann unzulässig, wenn die

Anzahl der Grübchen zunimmt oder die Grübchen größer werden. Grübchenfestigkeit ist ebenfalls ein

Ermüdungsschaden.

Günstig sind: große Zähnezahl, positive Profilverschiebung (bei kleinen Zähnezahlen), größerer Eingriffswinkel,

hohe Flankenhärte, Nitrierhärten, zäheres Öl

Durch Mangel an Schmierstoff oder durch ein Zusammenbrechen des Schmierfilms können zwischen den Zahnflanken Verschleißerscheinungen auftreten. Diese Schadensform wird „Fressen“ genannt. Besonders bei mechanisch und thermisch hochbelasteten Verzahnungen tritt das Problem des Fressens auf. Infolge des Fressens steigen bei schnelllaufenden Getrieben die Temperatur, die Zahnkräfte sowie die Geräusche so stark an, dass der Schmierfilm zwischen den Zahnflanken abreißt. Die metallischen Flächen reiben aufeinander und es kommt zu kurzzeitigen örtlichen Verschweißungen der Flanken. Schließlich kommt es wegen der starken Flankenschäden zum Zahnbruch. Im Gegensatz zum Zahnbruch und zur Grübchenbildung ist das Fressen kein Ermüdungsschaden. Fressen kann ganz plötzlich auftreten. Bereits eine einzige kurze Überlastung kann zu einem Fressschaden führen und somit zum Ausfall der Zahnräder. Die Gefahr des Auftretens von Fressschäden wird beeinflusst von:

Nach dem Auftreten eines Fressschadens neigen schnelllaufende Getriebe zu hohen dynamischen Zusatzkräften, die als Folge von Fressen gewöhnlich Grübchenbildung oder Zahnbruch verursachen. Die hohen Oberflächentemperaturen führen zum Zusammenbrechen des Schmierfilms. Fressen wird begünstigt durch:

Günstig sind: EP-Öle (Öle mit chemisch aktiven Zusätzen), geeignete Werkstoffauswahl, sorgfältiges

Einlaufen der Verzahnung, geringe Gleitgeschwindigkeit durch Zahnkopfkürzung oder kleineren

Modul

Wenn Sie auf den Button „Tragfähigkeit“ klicken, dann gelangen Sie in den Berechnungsbereich für die Tragfähigkeit. Sie werden bemerken, dass im Moment alle Eingabe- oder Auswahlfelder deaktiviert sind. Sobald Sie in der Listbox „Rechenmethode“ „DIN 3990 Methode B“ oder „ISO 6336 Methode B“ auswählen, werden alle Eingabefelder aktiviert. Für den Fall, dass Sie die Tragfähigkeitsberechnung nicht benötigen, kann diese somit „ausgeschaltet“ werden. Dadurch verringert sich der Umfang des Protokolls.

Ergänzen Sie in der Kommentarzeile eine kurze Notiz oder eine Anmerkung für Sonne, Planet und Hohlrad. Die Bemerkung erscheint später im Protokoll im Bereich der Tragfähigkeit.

Wählen Sie hier den entsprechenden Werkstoff für Sonne, Planet und Hohlrad direkt aus der Listbox oder klicken Sie auf den Button „Werkstoff“ über den Sie anschließend in die Werkstoffdatenbank gelangen.

In der Werkstoffdatenbank erhalten Sie detaillierte Informationen zu den einzelnen Werkstoffen. Klicken Sie sich mit Hilfe der Cursor-Taste nach unten durch die Listbox. Somit lassen sich die einzelnen Werkstoffe anhand ihrer Eigenschaften miteinander vergleichen.

Für die Herstellung von Zahnrädern werden vorwiegend Stähle eingesetzt. Für Ritzel und Rad kann der gleiche

Vergütungsstahl eingesetzt werden. Bei der Werkstoffauswahl ist zu beachten, dass ungehärtete Räder gleicher

Härte nicht gepaart werden sollten, da hierbei große Neigung zum Fressen der Flanken besteht. Ein gehärtetes

oder nitriertes Rad  glättet die Zahnflanken eines vergüteten Gegenrades, baut dessen

Formabweichungen ab und erhöht dadurch die Grübchentragfähigkeit. Bei einer Paarung gehärteter Räder sind

keine Härteunterschiede erforderlich.

glättet die Zahnflanken eines vergüteten Gegenrades, baut dessen

Formabweichungen ab und erhöht dadurch die Grübchentragfähigkeit. Bei einer Paarung gehärteter Räder sind

keine Härteunterschiede erforderlich.

Einsatzstahl: Hier handelt es sich um Qualitäts- und Edelstähle mit einem niedrigen Kohlenstoffgehalt. Sie

werden im Bereich der Randzone aufgekohlt, gegebenenfalls gleichzeitig aufgestickt und anschließend

gehärtet. Der Stahl hat nach dem Härten in der Randschicht eine hohe Härte und einen guten

Verschleißwiderstand, während der Kernwerkstoff vor allem eine hohe Zähigkeit aufweist.

Vergütungsstahl: Die entsprechenden Eigenschaften werden hier durch eine geeignete Wärmebehandlung

erreicht. Dies kann in Form einer Vergütung erfolgen. Vergüten bedeutet eine Wärmebehandlung von Stahl

durch Abschrecken aus Härtetemperatur und Anlassen auf so hohe Temperatur, dass die Zähigkeit wesentlich

gesteigert wird. Gleichzeitig wird eine höhere Elastizitätsgrenze erreicht. Die Anlasstemperaturen liegen

zwischen 400 bis 700∘C. Manche Stähle müssen nach dem Anlassen schnell abgekühlt werden

(Anlassen: Um notwendige Eigenschaften der Werkstücke, wie zum Beispiel gewünschte Festigkeit oder

Zähigkeit, zu erlangen, ist ein erneutes Erwärmen der Werkstücke auf bestimmte Temperaturen

notwendig.).

Stahl: Stahl wird am meisten für mittel- und hoch beanspruchte Zahnräder verwendet.

Stahlguss: Unter Stahlguss versteht man Eisenwerkstoffe mit C-Gehalten bis max. 2%, die in Formen aus Sand

zu Konstruktionsteilen vergossen werden. Infolge der höheren Schmelztemperatur ist Stahlguss

gegenüber Gusseisen schwer vergießbar. Stahlguss ist kostengünstiger als gewalzte oder geschmiedete

Räder.

Nitrierstahl: Bei diesem Stahl handelt es sich um Vergütungsstahl, der mit Cr, Mo und Ni legiert

ist.

Schwarzer Temperguss (perlitisches Gefüge): Teile mit komplizierter Form, die hohe Zähigkeit,

Schlagfestigkeit und gute Bearbeitung besitzen müssen, werden aus Temperguss hergestellt. Temperguss

ist für kleinere Abmessungen geeignet und besitzt gegenüber Stahlguss eine höhere Festig- und

Zähigkeit.

Gusseisen Kugelgraphit (perlitisches Gefüge, bainitisches Gefüge, ferritisches Gefüge): Unter Gusseisen

versteht man alle Eisen-Werkstoffe mit mehr als 2% C. Der maximale C-Gehalt liegt jedoch selten höher als

4.5%. Gusseisen ist ein sehr kostengünstiger Konstruktionswerkstoff, dessen Zähigkeit und Verformbarkeit

jedoch deutlich geringer sind als beispielsweise bei Stahl. Gusseisen mit Kugelgraphit ist für Teile mit höheren

Schwingbeanspruchungen geeignet.

Grauguss: Grauguss ist für komplizierte Radformen geeignet und dabei kostengünstig, leicht zerspanbar und

geräuschdämpfend. Die Tragfähigkeit ist gering.

Wenn Sie die Option „Eigene Eingabe“ auswählen, werden alle Eingabe- und Auswahlmöglichkeiten aktiviert und Sie können Ihren individuellen Werkstoff anlegen. Ihre Eingaben werden beim Speichern in eine Berechnungsdatei mitgespeichert. Wählen Sie allerdings im Modul einen anderen Werkstoff aus der Listbox aus, gehen Ihre definierten Angaben verloren. Diese müssen Sie anschließend erneut eingeben.

Die von außen auf ein Getriebe einwirkenden dynamischen Zusatzkräfte werden durch den Anwendungsfaktor

bestimmt. Diese Zusatzkräfte sind abhängig von den Eigenschaften der treibenden und der

getriebenen Maschine, den Kupplungen, den Massen- sowie den Betriebsverhältnissen. Da Fressen kein

Ermüdungsschaden ist, soll der Anwendungsfaktor bei der Fresstragfähigkeitsberechnung den stärkeren

Einfluss einzelner hoher Lastspitzen berücksichtigen. Einzelne Lastspitzen beeinflussen direkt nur die

Flankentemperatur. Deshalb kann für die Berechnung der Fresstragfähigkeit der gleiche Anwendungsfaktor

bestimmt. Diese Zusatzkräfte sind abhängig von den Eigenschaften der treibenden und der

getriebenen Maschine, den Kupplungen, den Massen- sowie den Betriebsverhältnissen. Da Fressen kein

Ermüdungsschaden ist, soll der Anwendungsfaktor bei der Fresstragfähigkeitsberechnung den stärkeren

Einfluss einzelner hoher Lastspitzen berücksichtigen. Einzelne Lastspitzen beeinflussen direkt nur die

Flankentemperatur. Deshalb kann für die Berechnung der Fresstragfähigkeit der gleiche Anwendungsfaktor

wie für die Grübchen- und Zahnfußtragfähigkeit verwendet werden. Die nachfolgende Tabelle zeigt

Anhaltswerte für den Anwendungsfaktor:

wie für die Grübchen- und Zahnfußtragfähigkeit verwendet werden. Die nachfolgende Tabelle zeigt

Anhaltswerte für den Anwendungsfaktor:

| Anwendungsfaktoren

nach DIN 3990-1: 1987-123 nach DIN 3990-1: 1987-123 | ||||

| Arbeitsweise der | Arbeitsweise der getriebenen Maschine

| |||

| Antriebsmaschine | gleichmäßig | mäßige Stöße | mittlere Stöße | starke Stöße |

| (uniform) | (moderate) | (heavy) | ||

| gleichmäßig (uniform) | 1,0 | 1,25 | 1,5 | 1,75 |

| leichte Stöße | 1,1 | 1,35 | 1,6 | 1,85 |

| mäßige Stöße (moderate) | 1,25 | 1,5 | 1,75 | 2,0 |

| starke Stöße (heavy) | 1,5 | 1,75 | 2,0 | 2,25 oder höher |

| 3 Tabelle aus: DIN 3990 Teil 1, Dezember 1987, S. 55, Tab.: A1

| ||||

Hinweis: Neben dem Eingabefeld für den Anwendungsfaktor finden Sie einen Fragezeichen-Button. Klicken Sie dort, öffnet sich die obenstehende Tabelle. Einen solchen Fragezeichen-Button werden Sie noch häufiger neben verschiedenen Eingabefeldern finden.

Infolge von Herstellungsungenauigkeiten und elastischen Verformungen verteilt sich die Last nicht gleichmäßig

über die Zahnbreite. Die Auswirkungen der ungleichmäßige Lastverteilung über die Zahnbreite

gegenüber dem abweichungsfreien Zahneingriff berücksichtigen die Breitenfaktoren  bei

Flankenpressung,

bei

Flankenpressung,  bei Fußbeanspruchung und

bei Fußbeanspruchung und  bei Fressen. Der Breitenfaktor für die Paarungen

Sonne-Planet und Planet-Hohlrad lässt sich individuell definieren oder nach DIN 3990 Teil 1 Methode C

berechnen.

bei Fressen. Der Breitenfaktor für die Paarungen

Sonne-Planet und Planet-Hohlrad lässt sich individuell definieren oder nach DIN 3990 Teil 1 Methode C

berechnen.

Starten Sie das Modul, dann ist der Wert „1.25“ standardmäßig im Eingabefeld für die beiden Paarungen Sonne-Planet und Planet-Hohlrad definiert. Für den Fall, dass Sie bereits mit einem festgelegten Breitenfaktor arbeiten, können Sie diesen als Standard-Vorlage abspeichern. Somit öffnet sich das Berechnungsmodul dann mit Ihrem vorher definierten Breitenfaktor. Es besteht auch die Möglichkeit, sich den Breitenfaktor berechnen zu lassen. Klicken Sie dazu auf den den Taschenrechner-Button, um die Eingabemaske zur Auslegung des Breitenfaktors zu öffnen.

Wählen Sie aus der Listbox den Eintrag „DIN 3990 T1 Methode C“, um die Auswahlmöglichkeiten zu aktivieren. Der Breitenfaktor wird automatisch berechnet und kann mit dem Button „Übernahme“ anschließend in die Hauptmaske übernommen werden.

Lagerung des Planetenrades: Größere Planetenräder (bei Wälzlagern ungefähr ab i ¿ 4) sind im allgemeinen

auf der im Planetenträger fest eingespannten Planetenachse drehbar gelagert, die freie Biegelänge ist hierbei

sehr klein. Bei kleineren Planeten (d.h. für kleinere Übersetzungen) kann man die Lager meist nicht mehr im

Radkörper unterbringen. Sie werden mit seitlich angedrehten Zapfen ausgeführt, die beidseitig im

Planetenträger drehbar gelagert sind.

Planetengetriebe mit oder ohne Flankenlinienkorrektur: Durch gezielte Abweichungen von der Evolvente

(Zahnhöhenrichtung) und von der theoretischen Flankenlinie (Breitenrichtung) können die Auswirkungen von

Herstellungsfehlern und elastischen Verformungen auf die Tragfähigkeit ausgeglichen werden.

Breitenballigkeit und Endrücknahme gehören zu den wichtigsten Flankenkorrekturen und wirken sich

günstig auf die Lastverteilung über der Zahnbreite aus. Durch die Breitenballigkeit oder mit einer

Endrücknahme ausgeführte Verzahnungen kann die sich dadurch ergebene schiefe Lastverteilung abgebaut

werden.

Reibung und Verschleiß an den Zahnflanken sollen durch den Schmierstoff verringert werden, denn die Zahnflankenreibung ist beispielsweise für Flankenabnutzung, Getriebeerwärmung sowie für das Getriebegeräusch verantwortlich. Eine verminderte Zahnflankenreibung verbessert den Wirkungsgrad, der allerdings noch von der Zahnbelastung, der Umfangsgeschwindigkeit, der Verzahnungsqualität und der Oberflächenbeschaffenheit der Zahnflanken abhängt. Soll ein Getriebe einwandfrei arbeiten, so hängt dies doch wesentlich vom gewählten Schmierstoff ab. Hier bietet sich ein flüssiger Schmierstoff an, der leicht zwischen die Zahnflanken gebracht werden kann. Ein Schmierstoff hat aber auch die Aufgabe, Reibungswärme abzuführen und Getriebeelemente so vor Korrosion zu schützen. Meist werden auch die zum Getriebe gehörigen Lager und Kupplungen mit dem Schmierstoff versorgt, der somit auch dafür geeignet sein muss.

Für die Wahl flüssiger Schmierstoffe gilt im Allgemeinen: „Je kleiner die Umfangsgeschwindigkeit und je größer

die Wälzpressung sowie die Rauhigkeit der Zahnflanken sind, um so höher muss die Viskosität

sein. Eine höhere Viskosität bewirkt eine größere hydrodynamische Tragfähigkeit und Belastbarkeit,

und somit auch eine höhere Fresslastgrenze, bei der Riefenbildung oder Fressen der Zahnflanken

einsetzt.“ (Muhs/Wittel/Jannasch/Voßiek: Roloff/Matek Maschinenlemente, 17. überarbeitete Auflage, Vieweg

Verlag, Wiesbaden 2005)

Hinweis: Die Viskosität eines Schmiermittels sollte hoch sein, wenn das Getriebe wechselnden Belastungen

ausgesetzt ist, da dadurch auftretende Stöße gedämpft werden.

Im Gehäuse lauffende Räder werden fast ausnahmslos mit Öl geschmiert. Hierbei unterscheidet man zwischen Tauch- und Einspritzschmierung. Bei Planetengetrieben wird das Öl meist von der Stegwelle aus den Zahneingriffen und Lagern zugeführt. Es kann durch Bohrungen im Zahngrund des Ritzels zu den Zahneingriffen befördert werden.

Wenn Sie auf den Button „Schmierstoff“ klicken, gelangen Sie in die umfangreiche Schmierstoffdatenbank. Hier erhalten Sie detaillierte Informationen zu den Ölen und Fetten, wie zum Beispiel die Dichte, die Viskosität oder die Kraftstufe des FZG-Tests. Wählen Sie aus der Listbox „eigene Eingabe“, so lässt sich auch hier ein individueller Schmierstoff definieren.

Klicken Sie in der Hauptmaske der Tragfähigkeit auf den Button „Fuß/Flanke“, so werden die erweiterten Eingabeoptionen aufgerufen. Ändern Sie in der dann folgenden Maske keine Eingaben, so wird mit den Standard-Eingabewerten gerechnet.

Klicken Sie auf den jeweils aktiven Pfeil, um zwischen der Stirnradpaarung Sonne-Planet oder Planet-Hohlrad schnell hin und her zu wechseln.

Die Oberflächenrauhigkeit der Flanken beeinflusst die Flankentragfähigkeit. Die gemittelte Rauhtiefe  ist das

arithmetische Mittel aus den Einzelrauhtiefen fünf aneinandergrenzender Einzelmessstrecken. Die Eingabe der

Rauhtiefe erfolgt für Sonne, Planet und Hohlrad am Fuß und an der Flanke. Die Öberflächenrauhigkeit eines

Werkstückes wird hinsichtlich der zu erfüllenden Funktion und nach der wirtschaftlichen Fertigung gewählt.

Hohe Herstellkosten ergeben sich aus einer zu feinen Oberfläche. Eine zu grobe Oberfläche kann unter

Umständen nicht die geforderte Funktionalität erfüllen.

ist das

arithmetische Mittel aus den Einzelrauhtiefen fünf aneinandergrenzender Einzelmessstrecken. Die Eingabe der

Rauhtiefe erfolgt für Sonne, Planet und Hohlrad am Fuß und an der Flanke. Die Öberflächenrauhigkeit eines

Werkstückes wird hinsichtlich der zu erfüllenden Funktion und nach der wirtschaftlichen Fertigung gewählt.

Hohe Herstellkosten ergeben sich aus einer zu feinen Oberfläche. Eine zu grobe Oberfläche kann unter

Umständen nicht die geforderte Funktionalität erfüllen.

Schleifkerben können die Dauerfestigkeit erheblich mindern, sogar so sehr, dass aus einer Schleifkerbe ein Zahnbruch entstehen kann.

Durch Kugelstrahlen kann besonders die Dauerfestigkeit der durch Schleifkerben geschädigten Räder gesteigert werden. Ein sorgfältiges Ausschleifen der Kerben ist grundsätzlich ebenfalls geeignet. Mit einem Klick auf den Fragezeichen-Button, lässt sich die Abbildung für die Schleifkerbe öffnen.

Die Einhärtetiefe ist wesentlich für die Grübchentragfähigkeit und wird von der Einwärmtiefe (auf Härtetemperatur erwärmte Randschicht), der Einhärtbarkeit des Werkstoffes und der Wirkung des Abschreckverfahrens bestimmt. Die Einsatzstähle erhalten ihre kennzeichnenden Eigenschaften durch das Einsatzhärten. Dieses kombinierte Wärmebehandlungsverfahren besteht aus den folgenden Teilprozessen:

Hinweis: Der eAssistant berechnet für Einsatzstähle automatisch die Einsatzhärtetiefe, es besteht jedoch die Möglichkeit, diese auch individuell vorzugeben. Ist die individuelle Einsatzhärtetiefe kleiner als die optimale Einsatzhärtetiefe, dann wird die Dauerfestigkeit entsprechend reduziert. Die Berechnung der optimalen Einsatzhärtetiefe sowie die Reduzierung der Dauerfestigkeit bei verringerter Einsatzhärtetiefe erfolgt nach: „Tobie, Thomas: Zur Grübchen- und Zahnfußtragfähigkeit einsatzgehärteter Zahnräder, Dissertation Technische Universität München (Lehrstuhl für Maschinenelemente, Forschungsstelle für Zahnräder und Getriebebau) 2001, Kap. 10.3: Eingliederung der Versuchsergebnisse in das Rechenverfahren nach DIN 3990“.

Der Technologiefaktor  berücksichtigt die Veränderung der Fußfestigkeit durch Bearbeitung.

berücksichtigt die Veränderung der Fußfestigkeit durch Bearbeitung.

| Zahnfuß-Dauerfestigkeit aus Werkstoff-Kennwerten |

| Zahnfuß-Dauerfestigkeit mit Einfluss des Technologiefaktors |

| Technologiefaktor (siehe nachfolgende Tabelle) |

| Technologiefaktor

nach Linke4 nach Linke4 | |

| Art der Bearbeitung des Zahngrundes | Technologiefaktor |

| Kugelstrahlen: | 1,2 bis 1,4 |

| gilt für einsatzgehärtete oder carbonierte Verzahnung; in der verfestigten Schicht nicht geschliffen |

|

| Rollen: | 1,3 bis 1,5 |

| gilt für flamm- oder induktionsgehärtete Verzahnung; in der verfestigten Schicht nicht geschliffen |

|

| Schleifen: | allgemein: 0,7 |

| gilt für einsatzgehärtete oder carbonierte Verzahnung | bei CBN-Schleifscheiben: 1 |

| Spanende Bearbeitung: | 1 |

| gilt nicht für geschliffene Verzahnung |

|

| 4 Tabelle aus: Linke, H.: Stirnradverzahnung Berechnung Werkstoffe Fertigung, Carl Hanser

Verlag München Wien, 2. Auflage 2010, S. 320, Tab.: 6.5/6

| |

Die Tabellen für den Technologiefaktor und den Betriebsartenfaktor lassen sich über den Fragezeichen-Button öffnen.

Die Zahnfuß-Dauerfestigkeit  wird mit dem Einfluss der Betriebsart korrigiert.

wird mit dem Einfluss der Betriebsart korrigiert.

| Zahnfuß-Dauerfestigkeit aus Werkstoff-Kennwerten |

| Zahnfuß-Dauerfestigkeit mit Einfluss des Betriebsartenfaktors |

| Betriebsartenfaktor (siehe nachfolgende Tabelle) |

Für den Betriebsartenfaktor  können die folgenden Anhaltswerte verwendet werden:

können die folgenden Anhaltswerte verwendet werden:

| Betriebsartenfaktor

nach Linke5 nach Linke5 | ||

| Betriebsart | Betriebsartenfaktor  | Belastungsrichtung |

| schwellend | 1 |  |

| wechselnd | 0,7 |  |

| reversierend | 0,85 - 0,15

(für  ) )

0,7 (für  ) )

|  |

| Hinweis:

= Anzahl der Lastrichtungsänderungen während der Betriebszeit = Anzahl der Lastrichtungsänderungen während der Betriebszeit | ||

| 5 Tabelle aus: Linke, H.: Stirnradverzahnung Berechnung Werkstoffe Fertigung, Carl Hanser

Verlag München Wien, 2. Auflage 2010, S. 321, Tab.: 6.5/7

| ||

Hinweis: Für schwellende und wechselnde Beanspruchung gibt die DIN 3990 identische Werte

an.

Infolge von Flankenlinienabweichungen, Breitenballigkeit der Zahnflanken, Verformung der Zähne, des

Gehäuses, der Wellen und der Radkörper sowie Schwingungen der Radmassen kommt es zu inneren

dynamischen Zusatzkräften. Sie steigen mit der Umfangsgeschwindigkeit der Zahnkränze, nehmen aber mit

steigender Belastung der Zähne ab. Der Dynamikfaktor  berücksichtigt diese inneren dynamischen

Zusatzkräfte. Der Dynamikfaktor kann für die Paarungen Sonne-Planet und Planet-Hohlrad über das

Schloss-Symbol manuell eingegeben werden. Die jeweilige Paarung lässt sich über den rechten und linken

Pfeil-Button auswählen.

berücksichtigt diese inneren dynamischen

Zusatzkräfte. Der Dynamikfaktor kann für die Paarungen Sonne-Planet und Planet-Hohlrad über das

Schloss-Symbol manuell eingegeben werden. Die jeweilige Paarung lässt sich über den rechten und linken

Pfeil-Button auswählen.

Die Stirnfaktoren berücksichtigen die Auswirkung ungleichmäßiger Kraftaufteilung auf mehrere gleichzeitig im

Eingriff befindliche Zahnpaare (das heißt in Umfangsrichtung) auf die Flankenpressung ( ), auf die

Fressbeanspruchung (

), auf die

Fressbeanspruchung ( ) und auf die Zahnfußbeanspruchung (

) und auf die Zahnfußbeanspruchung ( ). Der Stirnfaktor kann für

die Paarungen Sonne-Planet und Planet-Hohlrad über das Schloss-Symbol individuell modifiziert

werden.

). Der Stirnfaktor kann für

die Paarungen Sonne-Planet und Planet-Hohlrad über das Schloss-Symbol individuell modifiziert

werden.

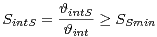

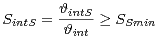

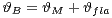

Erstrebenswert ist immer eine möglichst gleichmäßige Lastverteilung, um so die Vorteile von Planetengetrieben

optimal zu nutzen. Flankenspiele und unvermeidbare Fertigungsabweichungen des Getriebes führen jedoch zu

einer ungleichmäßigen Lastverteilung auf die einzelnen Planetenräder. Die Gesamtumfangskraft teilt sich

also nicht ganz gleichmäßig auf die Zahneingriffe an den Planeten auf. Die Lastverteilung auf die

Planetenräder wird bei der Tragfähigkeitsberechnung durch den Aufteilungsfaktor  berücksichtigt.

Die Lastverteilung auf die Planetenräder kann durch eine hohe Herstellungsqualität verbessert

werden. Für Getriebe in der Schiffstechnik verlangt der Germanische Lloyd 2008 die folgenden

Aufteilungsfaktoren:

berücksichtigt.

Die Lastverteilung auf die Planetenräder kann durch eine hohe Herstellungsqualität verbessert

werden. Für Getriebe in der Schiffstechnik verlangt der Germanische Lloyd 2008 die folgenden

Aufteilungsfaktoren:

| Aufteilungsfaktor

| ||||

| Anzahl der Planeten | bis zu drei Planeten | 4 Planeten | 5 Planeten | 6 Planeten |

| 1,0 | 1,2 | 1,3 | 1,6 |

In Abhängigkeit der Verzahnungsqualität und der Wälzgeschwindigkeit werden auch im Niemann (Niemann, G.: Maschinenelemente Band II, Springer Verlag Berlin, 1989, S. 361, Abb. 22.5/2d) Werte vorgeschlagen.

Sind die Zahnbreiten von Ritzel und Rad ungleich, so ist je Zahnende höchstens ein Überstand von 1mal Normalmodul als mittragend anzunehmen. Bei randschichtgehärteten Zahnrädern sind ungehärtete Bereiche der Zahnbreite einschließlich der Übergangszone nur zu 50% als mittragend anzusehen. Wenn jedoch durch Breitenballigkeit oder Endrücknahme der Kontakt nicht bis zur Stirnseite reicht, ist für Ritzel und Rad die Breite des schmaleren von beiden einzusetzen. Der Wert für die mittragende Breite kann über den Schloss-Button individuell modifiziert werden.

In einzelnen Fällen kann die Bildung von Grübchen an der Zahnflanke zugelassen werden. Hier finden Sie die Option „Grübchen zulassen“. Anfänglich auftretende, zum Stillstand kommende Grübchenbildung ist im allgemeinen oft zulässig. Oft gehen insbesondere bei einsatzgehärteten oder nitrierten Verzahnungen von Grübchen in Zahnfußnähe Ermüdungsbrüche aus, wodurch eine jeweils individuelle Beurteilung erforderlich ist. In einigen Grenzfällen (Luft- und Raumfahrt) sind deshalb einzelne Grübchen absolut unzulässig. Auch bei Turbogetrieben können Grübchen zu Schwingungen und zu erhöhten dynamischen Zusatzkräften führen.

Auch für die Fresstragfähigkeit gibt es erweiterte Eingabeoptionen. Klicken Sie für diese Eingabeoptionen auf den Button „Fressen“.

Der thermische Kontaktkoeffizient wird für die Ermittlung des Blitzfaktors benötigt. Durch den Blitzfaktor wird der

Einfluss der Werkstoffeigenschaften von Ritzel und Rad auf die Blitztemperatur berücksichtigt.

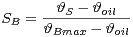

Der relative Gefügefaktor  berücksichtigt die Eigenschaften des Werkstoffes auf die

Fressintegraltemperatur und wird bestimmt mit:

berücksichtigt die Eigenschaften des Werkstoffes auf die

Fressintegraltemperatur und wird bestimmt mit:

| Empirisch ermittelte Gefügefaktor ist aus der unteren Tabelle zu entnehmen |

| Gefügefaktor für die Versuchszahnräder, die zur Ermittlung der Fresstemperatur verwendet werden. |

Für den FZG-Zahnradtest ist  = 1,0. = 1,0. |

| Werkstoff/Wärmebehandlung | Gefügefaktor  |

| vergütete Stähle | 1,00 |